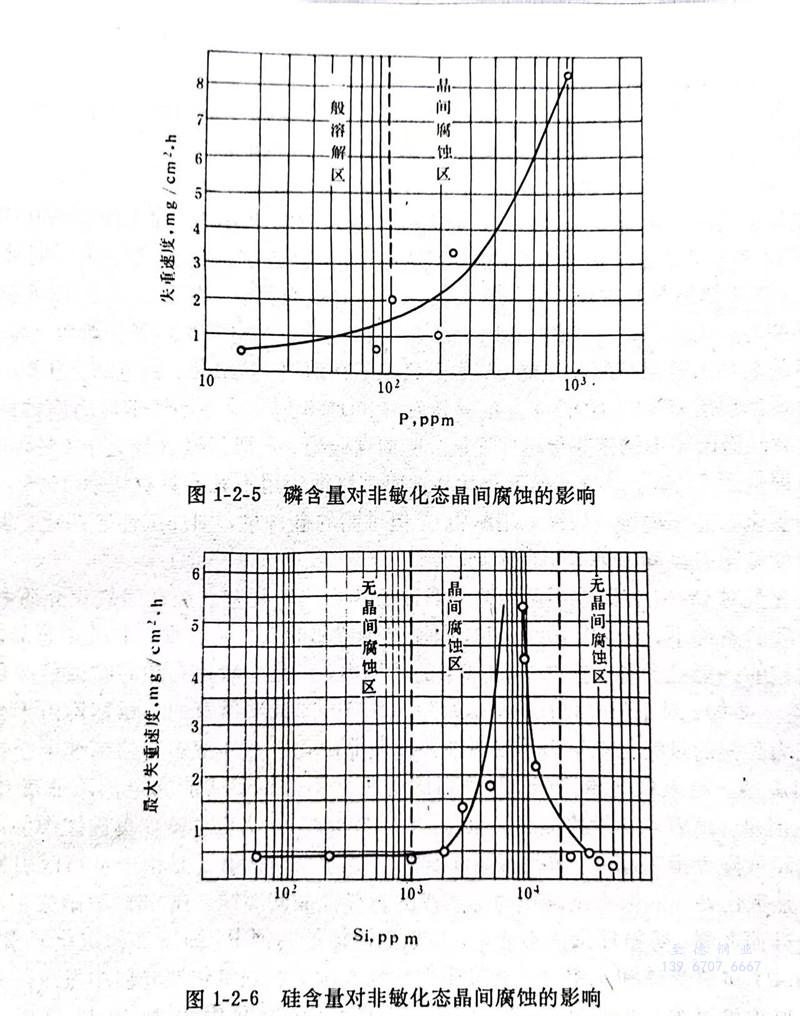

硅是主要的耐蝕合金元素之一。如高硅鑄鐵,耐蝕性雖好,因太脆影響其應用。我國60年代以來曾發展過一些無鎳Cr-Si系不銹鋼,共同缺點仍是脆性。但高硅(通常含2~4%Si)奧氏體不銹(xiu)鋼卻具有優良的綜合性能,有些(超低碳鋼)甚至不亞于18-8不銹鋼的力學性能。早期的奧氏體高硅不銹鋼,如25-20型、18-8型(AISI302B)等一般含2%左右的硅。主要目的是增加高溫抗氧化性能。基本上屬于不銹耐熱(抗氧化)鋼范疇。自60年代以來,直接合成濃硝酸(98%HNO3)工業的普及發展和18-8型奧氏體不(bu)銹鋼應力腐蝕問題的日益突出,高硅奧氏體不銹鋼獲得迅速發展。所謂高硅型,一般指硅含量大于2%,最高約6%左右。因低于2%Si,對抗高溫氧化性和抗應力腐蝕作用不大;只有超過2%Si,才能完全消除非敏化態晶間腐蝕(如在濃硝酸中)。但過高的硅含量,則加工性能惡化,促進硅化物形成和使敏化態晶間腐蝕等不良影響加劇。

硅(gui)含(han)量(liang)對Cr-Ni奧(ao)(ao)(ao)氏(shi)體(ti)(ti)不(bu)(bu)銹(xiu)(xiu)(xiu)鋼晶(jing)(jing)(jing)間(jian)(jian)(jian)(jian)腐(fu)蝕(shi)(shi)的(de)(de)(de)(de)(de)(de)(de)(de)(de)作用比較復雜。如在(zai)強(qiang)氧化(hua)介質和(he)其(qi)它成(cheng)(cheng)分控(kong)制合理(li)(li)的(de)(de)(de)(de)(de)(de)(de)(de)(de)條件下,若<0.10%Si時(shi),可(ke)基本消(xiao)除敏(min)(min)(min)(min)化(hua)態(tai)、顯著改善非(fei)敏(min)(min)(min)(min)化(hua)態(tai)晶(jing)(jing)(jing)間(jian)(jian)(jian)(jian)腐(fu)蝕(shi)(shi)。普通(tong)不(bu)(bu)銹(xiu)(xiu)(xiu)鋼的(de)(de)(de)(de)(de)(de)(de)(de)(de)一(yi)般硅(gui)含(han)量(liang)多在(zai)0.7~1.0%的(de)(de)(de)(de)(de)(de)(de)(de)(de)范圍內,正是(shi)非(fei)敏(min)(min)(min)(min)化(hua)態(tai)晶(jing)(jing)(jing)間(jian)(jian)(jian)(jian)腐(fu)蝕(shi)(shi)最嚴(yan)重(zhong)的(de)(de)(de)(de)(de)(de)(de)(de)(de)敏(min)(min)(min)(min)感區(參(can)見圖1-2-6)。對于(yu)(yu)強(qiang)氧化(hua)性介質,如98%濃硝酸,幾乎所有的(de)(de)(de)(de)(de)(de)(de)(de)(de)不(bu)(bu)銹(xiu)(xiu)(xiu)鋼均(jun)由(you)于(yu)(yu)介質過強(qiang)的(de)(de)(de)(de)(de)(de)(de)(de)(de)氧化(hua)能(neng)力和(he)鋼的(de)(de)(de)(de)(de)(de)(de)(de)(de)過鈍(dun)化(hua)現象而(er)不(bu)(bu)耐腐(fu)蝕(shi)(shi),即使非(fei)敏(min)(min)(min)(min)化(hua)態(tai)(固(gu)溶(rong)態(tai))的(de)(de)(de)(de)(de)(de)(de)(de)(de)高(gao)(gao)純不(bu)(bu)銹(xiu)(xiu)(xiu)鋼也(ye)無法(fa)避(bi)免晶(jing)(jing)(jing)間(jian)(jian)(jian)(jian)腐(fu)蝕(shi)(shi)。唯(wei)有硅(gui)含(han)量(liang)高(gao)(gao)于(yu)(yu)2%的(de)(de)(de)(de)(de)(de)(de)(de)(de)高(gao)(gao)硅(gui)奧(ao)(ao)(ao)氏(shi)體(ti)(ti)不(bu)(bu)銹(xiu)(xiu)(xiu)鋼,才能(neng)完(wan)全消(xiao)除非(fei)敏(min)(min)(min)(min)化(hua)態(tai)晶(jing)(jing)(jing)間(jian)(jian)(jian)(jian)腐(fu)蝕(shi)(shi)。但是(shi),隨(sui)著硅(gui)含(han)量(liang)的(de)(de)(de)(de)(de)(de)(de)(de)(de)提高(gao)(gao)(如通(tong)常的(de)(de)(de)(de)(de)(de)(de)(de)(de)4%Si時(shi)),降(jiang)低了碳在(zai)奧(ao)(ao)(ao)氏(shi)體(ti)(ti)中的(de)(de)(de)(de)(de)(de)(de)(de)(de)固(gu)溶(rong)度,即使采(cai)取(qu)超低碳也(ye)難以避(bi)免“敏(min)(min)(min)(min)化(hua)態(tai)晶(jing)(jing)(jing)間(jian)(jian)(jian)(jian)腐(fu)蝕(shi)(shi)”。這(zhe)里(li)所講的(de)(de)(de)(de)(de)(de)(de)(de)(de)并(bing)不(bu)(bu)是(shi)由(you)于(yu)(yu)貧鉻(ge)區引起的(de)(de)(de)(de)(de)(de)(de)(de)(de)晶(jing)(jing)(jing)間(jian)(jian)(jian)(jian)腐(fu)蝕(shi)(shi),而(er)是(shi)敏(min)(min)(min)(min)化(hua)處理(li)(li)后因析出碳化(hua)物(wu)等(deng)造成(cheng)(cheng)的(de)(de)(de)(de)(de)(de)(de)(de)(de)選(xuan)(xuan)擇性晶(jing)(jing)(jing)間(jian)(jian)(jian)(jian)腐(fu)蝕(shi)(shi)。在(zai)98%濃硝酸中,主(zhu)要鈍(dun)化(hua)元素是(shi)硅(gui)而(er)非(fei)鉻(ge),貧鉻(ge)理(li)(li)論已不(bu)(bu)適用。高(gao)(gao)硅(gui)奧(ao)(ao)(ao)氏(shi)體(ti)(ti)不(bu)(bu)銹(xiu)(xiu)(xiu)鋼中,因添加(jia)穩定化(hua)元素形成(cheng)(cheng)G相、TiC(NbC)、鐵素體(ti)(ti)和(he)σ相時(shi)也(ye)會發生(sheng)選(xuan)(xuan)擇性腐(fu)蝕(shi)(shi)。在(zai)強(qiang)氧化(hua)性介質中發生(sheng)的(de)(de)(de)(de)(de)(de)(de)(de)(de)這(zhe)種晶(jing)(jing)(jing)間(jian)(jian)(jian)(jian)腐(fu)蝕(shi)(shi)(其(qi)機(ji)理(li)(li)仍可(ke)進一(yi)步(bu)探討),嚴(yan)重(zhong)阻礙了高(gao)(gao)硅(gui)奧(ao)(ao)(ao)氏(shi)體(ti)(ti)不(bu)(bu)銹(xiu)(xiu)(xiu)鋼的(de)(de)(de)(de)(de)(de)(de)(de)(de)推廣(guang)應用。

我(wo)國于60年代末,開(kai)始(shi)發(fa)(fa)展(zhan)(zhan)耐(nai)(nai)濃(nong)硝酸(suan)腐(fu)蝕(shi)(shi)用(yong)高(gao)(gao)(gao)硅(gui)奧(ao)氏(shi)(shi)體不(bu)(bu)銹鋼(gang)(gang)(gang)(gang)。通(tong)過查明其(qi)(qi)產生敏化(hua)態晶間腐(fu)蝕(shi)(shi)的(de)(de)原因,采取嚴格控制碳、磷等(deng)(甚至(zhi)達高(gao)(gao)(gao)純級(ji)),適當降低鉻或添加鈮(ni)(在(zai)(zai)高(gao)(gao)(gao)硅(gui)鋼(gang)(gang)(gang)(gang)中同鈦的(de)(de)作用(yong)機(ji)(ji)理不(bu)(bu)同)等(deng)綜合改(gai)善(shan)途徑,使(shi)(shi)之(zhi)獲得(de)了較(jiao)好的(de)(de)解決(jue)。采用(yong)機(ji)(ji)械熱(re)處(chu)理(改(gai)善(shan)添加鈮(ni)的(de)(de)高(gao)(gao)(gao)硅(gui)鋼(gang)(gang)(gang)(gang)中G相的(de)(de)分(fen)布(bu))和微合金化(hua)方法,改(gai)善(shan)其(qi)(qi)熱(re)加工等(deng)性(xing)能(neng),使(shi)(shi)這(zhe)種鋼(gang)(gang)(gang)(gang)獲得(de)了推廣應(ying)用(yong)。因含有4%硅(gui),均具有優良的(de)(de)抗氯(lv)化(hua)物(wu)應(ying)力(li)腐(fu)蝕(shi)(shi)性(xing)能(neng)(31)。同時,我(wo)國于70年代初,還開(kai)始(shi)發(fa)(fa)展(zhan)(zhan)專門針對耐(nai)(nai)應(ying)力(li)腐(fu)蝕(shi)(shi)的(de)(de)高(gao)(gao)(gao)硅(gui)(2%Si)奧(ao)氏(shi)(shi)體不(bu)(bu)銹鋼(gang)(gang)(gang)(gang)和高(gao)(gao)(gao)鎳(nie)(>20%Ni)奧(ao)氏(shi)(shi)體不(bu)(bu)銹鋼(gang)(gang)(gang)(gang)。總之(zhi),高(gao)(gao)(gao)硅(gui)奧(ao)氏(shi)(shi)體不(bu)(bu)銹(耐(nai)(nai)酸(suan))鋼(gang)(gang)(gang)(gang)近(jin)20多(duo)年來發(fa)(fa)展(zhan)(zhan)迅速(su),并日(ri)益獲得(de)推廣應(ying)用(yong)。其(qi)(qi)鉻含量較(jiao)寬,在(zai)(zai)8~25%,鎳(nie)為(wei)14~25%之(zhi)間。高(gao)(gao)(gao)的(de)(de)硅(gui)含量提(ti)高(gao)(gao)(gao)在(zai)(zai)98%濃(nong)硝酸(suan)中耐(nai)(nai)全(quan)面腐(fu)蝕(shi)(shi)性(xing)能(neng)(在(zai)(zai)稀(xi)硝酸(suan)中正相反)和抗氯(lv)化(hua)物(wu)應(ying)力(li)腐(fu)蝕(shi)(shi)以及點腐(fu)蝕(shi)(shi)性(xing)能(neng)。硅(gui)含量過高(gao)(gao)(gao)也不(bu)(bu)利,我(wo)國多(duo)為(wei)4%Si,應(ying)用(yong)最廣的(de)(de)為(wei)00Cr14Ni14Si4(簡稱C4)鋼(gang)(gang)(gang)(gang)。