我國(guo)熱(re)軋不銹鋼(gang)中厚板(ban)生產所采用(yong)的先(xian)進技術主(zhu)要(yao)有以下幾點:

1. 平面(mian)形狀控制技術

不銹鋼中厚板軋機的板形控制系統主要通過下列方法來實現板形與板凸度的控制,即合理確定工作輥的橫移位置、對工作輥施加適當的液壓彎輥力、采用分段冷卻的方法來改變軋輥的徑向膨脹分布。在高精度的中厚板軋機板形控制系統中,這三種方法相互結合,能夠消除復雜的板形缺陷。板形控制系統主要由軋輥熱凸度計算模塊、軋輥磨損計算模塊、預設定計算模塊、自適應計算模塊等構成。為提高熱軋(ya)不銹(xiu)鋼板(ban)的平面尺寸精度,不銹鋼中厚板軋機還采用了平面形狀控制技術,即MAS軋制法。其控制原理是在成型、展寬軋制的最后一個道次,利用絕對AGC功能,改變中間坯長度方向上的厚度,使其在旋轉后展寬、精軋階段軋制的第一道次上,由于寬度方向上壓下率不同,而產生不均勻延伸,以補償板坯頭尾部的不均勻變形,達到改變鋼板平面形狀的目的,使鋼板平面形狀呈矩形。除此之外,DBR法(狗骨軋制法)、薄邊展寬軋制法、立輥軋邊法等均作為平面形狀控制技術在我國中厚板骨干企業得到廣泛應用。

2. 計(ji)算機(ji)厚度自(zi)動控制

板(ban)(ban)(ban)厚(hou)(hou)(hou)自動(dong)控制AGC系統是指為使(shi)鋼(gang)板(ban)(ban)(ban)厚(hou)(hou)(hou)度(du)(du)(du)達到(dao)設定目標偏差范圍(wei)而對(dui)軋(ya)機進(jin)行(xing)在線調(diao)節的一種(zhong)控制手段。AGC系統的基本功能是采(cai)用測厚(hou)(hou)(hou)儀直接或間接對(dui)軋(ya)制過(guo)程的鋼(gang)板(ban)(ban)(ban)厚(hou)(hou)(hou)度(du)(du)(du)進(jin)行(xing)檢(jian)測,判(pan)斷出(chu)(chu)實測值(zhi)(zhi)和設定值(zhi)(zhi)的偏差,根據偏差的大小(xiao)算出(chu)(chu)調(diao)節量(liang),向(xiang)執行(xing)機構發出(chu)(chu)調(diao)節信號。隨著中(zhong)(zhong)厚(hou)(hou)(hou)板(ban)(ban)(ban)精(jing)度(du)(du)(du)要求的提(ti)高(gao),中(zhong)(zhong)厚(hou)(hou)(hou)板(ban)(ban)(ban)的絕(jue)對(dui)厚(hou)(hou)(hou)度(du)(du)(du)受到(dao)逐步重視(shi),使(shi)得(de)絕(jue)對(dui)AGC得(de)到(dao)廣泛應用。目前,絕(jue)對(dui)值(zhi)(zhi)AGC(HAGC)是中(zhong)(zhong)厚(hou)(hou)(hou)板(ban)(ban)(ban)軋(ya)機厚(hou)(hou)(hou)控應用較多(duo)的液壓(ya)自動(dong)厚(hou)(hou)(hou)調(diao)方式,它非(fei)常適合(he)中(zhong)(zhong)厚(hou)(hou)(hou)板(ban)(ban)(ban)軋(ya)機往返交(jiao)替軋(ya)制要求。

3. 液壓彎輥技術

液壓(ya)(ya)彎輥(gun)是開發與(yu)應用最早的板形(xing)控(kong)制技術,應用效(xiao)果早已獲得公認,其工作原理是通過彎輥(gun)裝置來提(ti)高或降低軋(ya)(ya)制平衡(heng)力(li),改變(bian)軋(ya)(ya)輥(gun)間壓(ya)(ya)力(li)分布和(he)軋(ya)(ya)輥(gun)彎曲變(bian)形(xing)。

4. 軋(ya)后(hou)冷卻工藝技術

熱軋(ya)鋼(gang)材控(kong)制軋(ya)制與控(kong)制冷卻(TMCP)工藝是(shi)保證鋼(gang)材強韌性(xing)的(de)核(he)心技術(shu)。它的(de)基(ji)本冶金(jin)(jin)學原理是(shi)在再結晶(jing)溫度以(yi)(yi)下(xia)(xia)進(jin)(jin)行大壓下(xia)(xia)量(liang)(liang)變(bian)(bian)形(xing)促進(jin)(jin)微(wei)合(he)(he)金(jin)(jin)元素(su)的(de)應(ying)變(bian)(bian)誘導析(xi)出并(bing)實(shi)現(xian)奧(ao)氏體(ti)晶(jing)粒(li)的(de)細化和(he)(he)(he)加工硬(ying)化;軋(ya)后采用加速冷卻,實(shi)現(xian)對處于加工硬(ying)化狀態(tai)的(de)奧(ao)氏體(ti)相變(bian)(bian)進(jin)(jin)程的(de)控(kong)制,獲(huo)得晶(jing)粒(li)細小的(de)最終組織。我國在軋(ya)后超(chao)(chao)快冷技術(shu)和(he)(he)(he)原理方(fang)面也已(yi)經開展(zhan)了(le)大量(liang)(liang)探索研究,摸(mo)清了(le)超(chao)(chao)快冷條(tiao)件(jian)下(xia)(xia)熱軋(ya)鋼(gang)材的(de)細晶(jing)強化、析(xi)出強化和(he)(he)(he)相變(bian)(bian)強化的(de)基(ji)本規(gui)律和(he)(he)(he)組織、性(xing)能調控(kong)方(fang)法,成功開發出了(le)軋(ya)后超(chao)(chao)快冷實(shi)驗設(she)(she)備和(he)(he)(he)現(xian)場超(chao)(chao)快冷設(she)(she)備。可以(yi)(yi)在提高鋼(gang)材強度、塑性(xing)和(he)(he)(he)韌性(xing)的(de)同時(shi)有(you)效降低微(wei)合(he)(he)金(jin)(jin)元素(su)的(de)用量(liang)(liang),實(shi)現(xian)節約型減量(liang)(liang)化生產。目前,以(yi)(yi)控(kong)軋(ya)控(kong)冷方(fang)式取代傳(chuan)統(tong)正火工藝生產的(de)大量(liang)(liang)綜合(he)(he)性(xing)能優良的(de)專(zhuan)用鋼(gang)板已(yi)廣(guang)泛(fan)應(ying)用于造船、鍋爐、容器、橋梁、建筑(zhu)鋼(gang)結構(gou)、汽車(che)和(he)(he)(he)工程機械制造等眾多領域。

5. 組織(zhi)性能預(yu)測技術

該技術(shu)以(yi)物理冶金理論(lun)和(he)(he)熱力學(xue)、動(dong)力學(xue)理論(lun)為基礎,以(yi)模(mo)型化和(he)(he)模(mo)擬(ni)仿真為手段(duan),建立包括溫度場、再(zai)結晶(jing)、析出(chu)、相(xiang)變及(ji)組織(zhi)(zhi)性能(neng)對應關系(xi)等在(zai)內(nei)的(de)熱軋(ya)不銹鋼中厚板組織(zhi)(zhi)演(yan)(yan)變的(de)系(xi)統數學(xue)模(mo)型,進行微觀組織(zhi)(zhi)和(he)(he)力學(xue)性能(neng)演(yan)(yan)變的(de)模(mo)擬(ni)和(he)(he)預測,實現了中厚板在(zai)線性能(neng)預測,并(bing)利用現場實際工藝參數和(he)(he)鋼材化學(xue)成分(fen)數據,對所軋(ya)產(chan)品(pin)的(de)力學(xue)性能(neng)及(ji)時作(zuo)出(chu)在(zai)線預報。

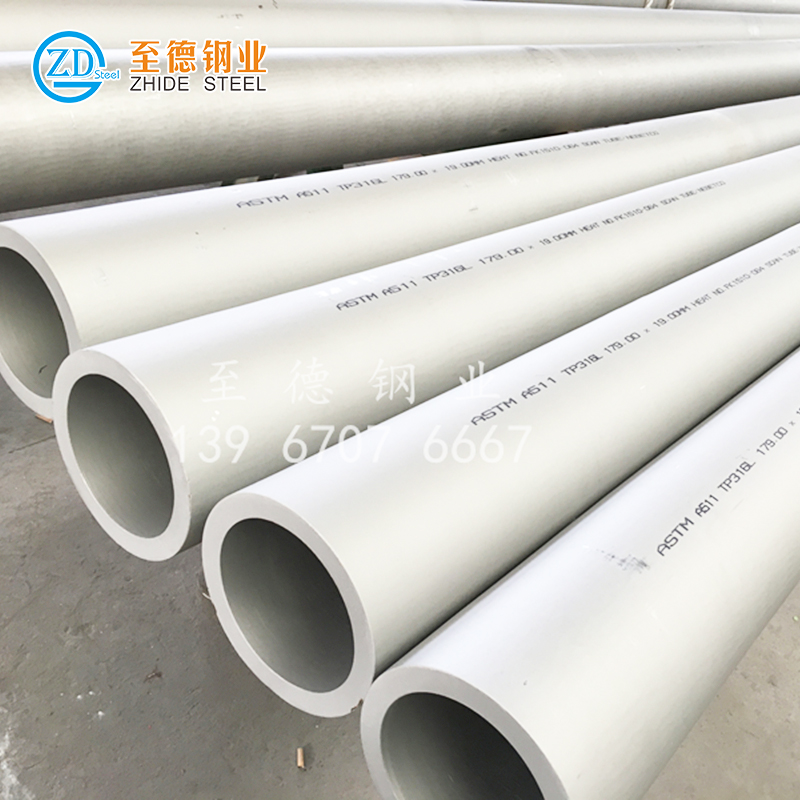

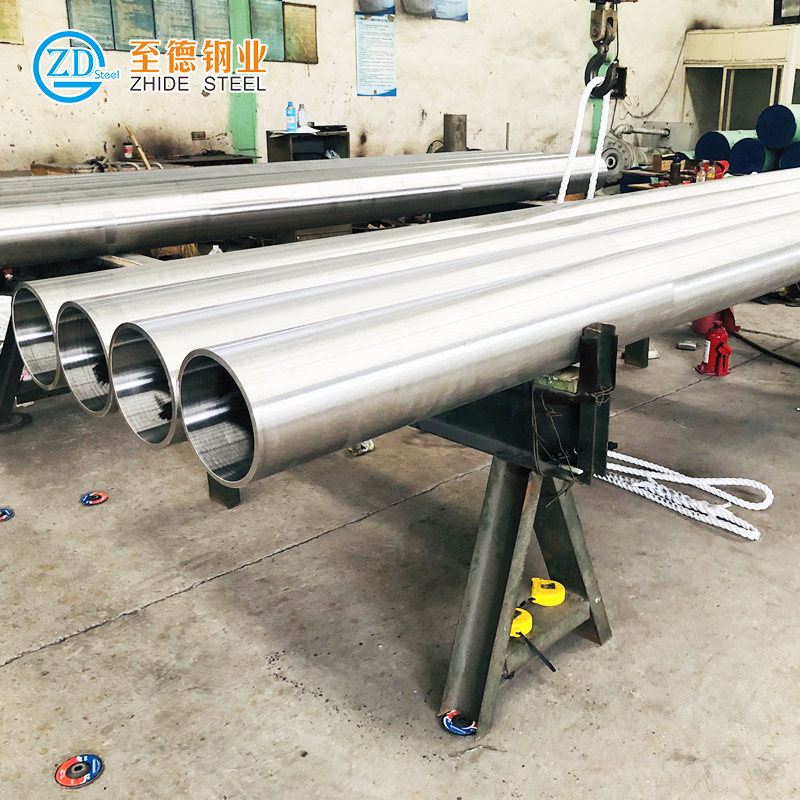

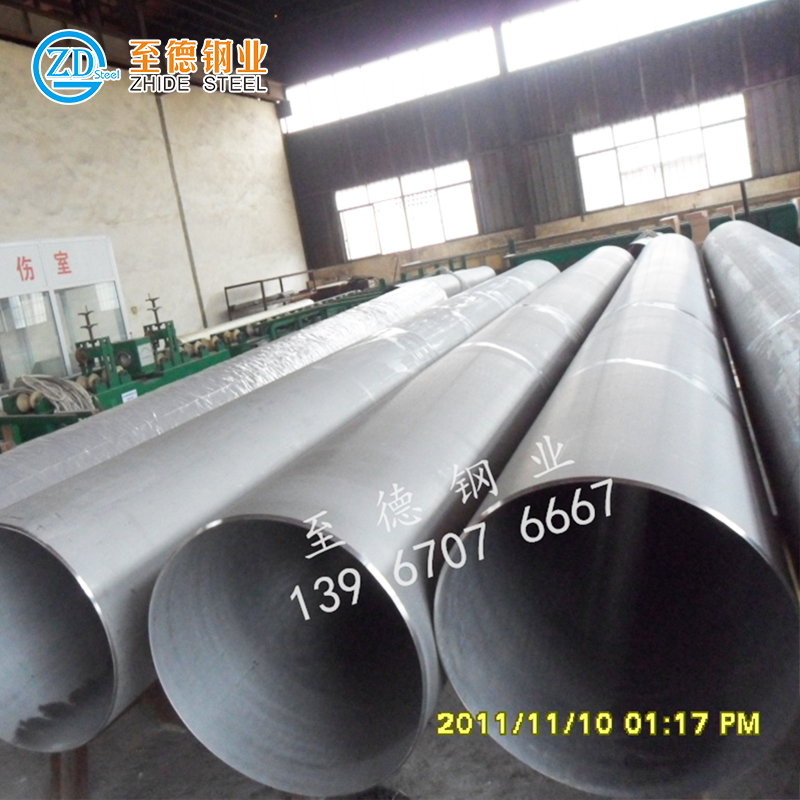

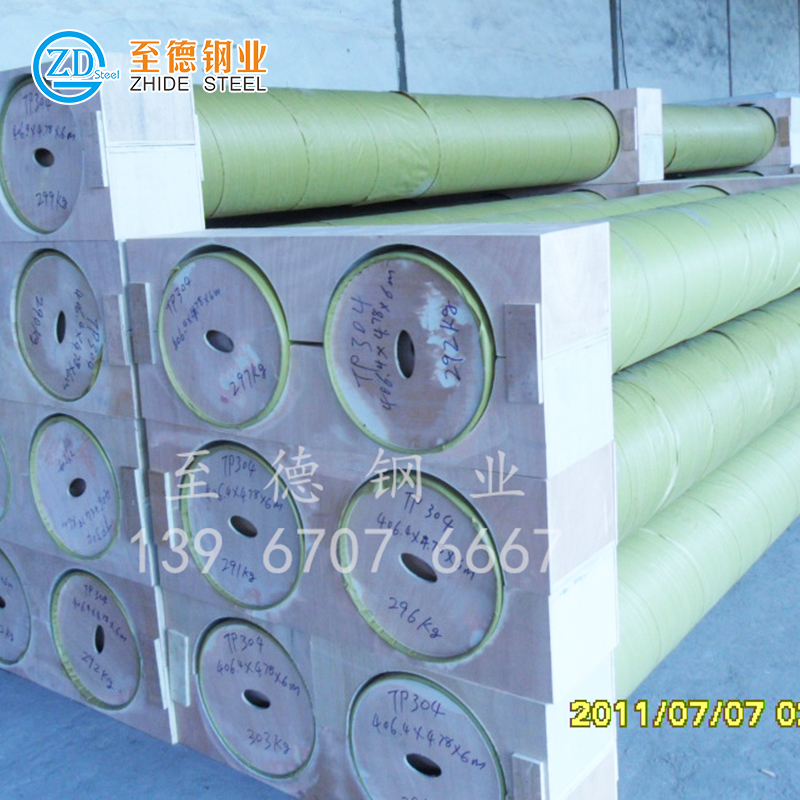

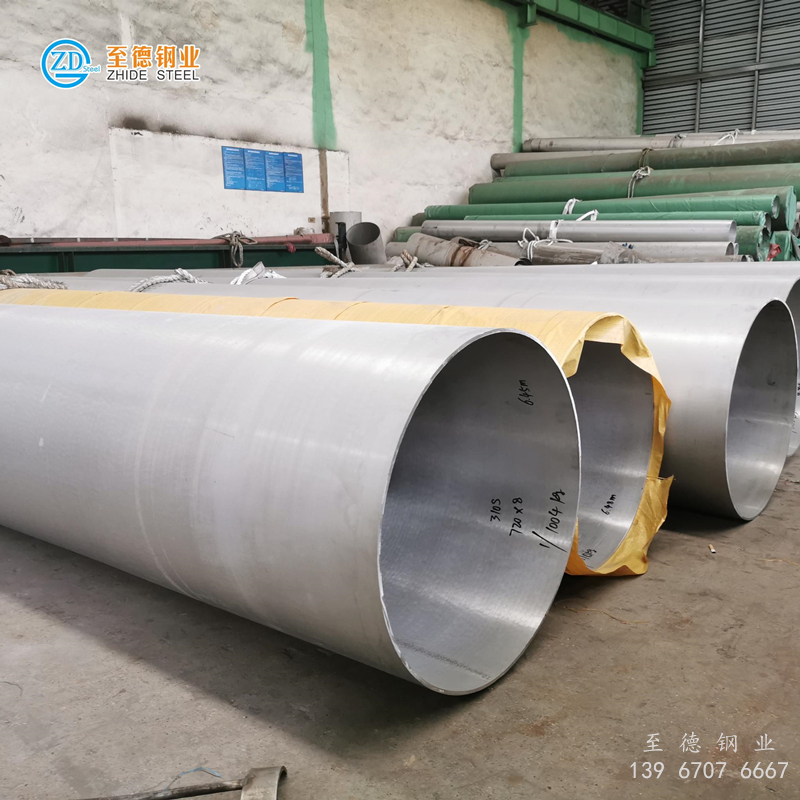

不(bu)(bu)銹(xiu)鋼中(zhong)(zhong)厚板(ban)因其(qi)產(chan)品特點,廣泛應用于石油化工、工程機械、軍工核電(dian)、造(zao)船等(deng)重要領(ling)域,國(guo)(guo)(guo)內中(zhong)(zhong)厚板(ban)廠(chang)已經逐步(bu)進入(ru)不(bu)(bu)銹(xiu)鋼領(ling)域。目(mu)前,國(guo)(guo)(guo)內生(sheng)產(chan)不(bu)(bu)銹(xiu)鋼中(zhong)(zhong)厚板(ban)廠(chang)家主要有(you)(you)太鋼、酒鋼、寶鋼、鞍鋼、南(nan)鋼。國(guo)(guo)(guo)外主要有(you)(you)韓國(guo)(guo)(guo)浦項(xiang)、日(ri)本制鐵、奧拓昆普、印(yin)度(du)金達萊(lai)、美(mei)國(guo)(guo)(guo)北美(mei)不(bu)(bu)銹(xiu)鋼等(deng)。

至德鋼(gang)(gang)業,我(wo)們(men)根據(ju)您(nin)的實際(ji)需求,給出參考建議,為您(nin)提供高(gao)性(xing)價(jia)比的不(bu)銹鋼(gang)(gang)管道及配件。