提高材料的(de)香蕉視頻app下載蘋果版:耐腐蝕性是(shi)預(yu)防(fang)或減緩腐(fu)蝕發生的(de)根本(ben)(ben)措施(shi)。通過改變材(cai)料(liao)(liao)(liao)化學成分、結構(gou)組織等措施(shi)提高材(cai)料(liao)(liao)(liao)的(de)耐腐(fu)蝕性(xing)成本(ben)(ben)是(shi)巨大的(de)。由于材(cai)料(liao)(liao)(liao)的(de)腐(fu)蝕是(shi)從(cong)表(biao)面(mian)(mian)(mian)(mian)開始,因此,人們從(cong)改變表(biao)面(mian)(mian)(mian)(mian)性(xing)能開始,提高材(cai)料(liao)(liao)(liao)耐腐(fu)蝕性(xing)。目前,材(cai)料(liao)(liao)(liao)表(biao)面(mian)(mian)(mian)(mian)改性(xing)的(de)主(zhu)要方(fang)法有(you)熱處理、表(biao)面(mian)(mian)(mian)(mian)涂(tu)覆、電鍍、機械表(biao)面(mian)(mian)(mian)(mian)強(qiang)化等。機械表(biao)面(mian)(mian)(mian)(mian)強(qiang)化屬于物(wu)理強(qiang)化的(de)一種,具有(you)成本(ben)(ben)低、綠(lv)色無污染、實用(yong)性(xing)強(qiang)等特(te)點。

1. 實(shi)驗設計(ji)

為進一步研究超聲滾壓對材料性能的影響,特別是耐腐蝕性能的影響,浙江至德鋼業有限公司以S30408不銹鋼為實驗材料,以人工模擬的工業冷卻水為介質,進行了實驗研究。

材料采用厚度為2mm的不(bu)銹(xiu)鋼板(ban),其化學成分見表7-1,采用超聲滾壓加工技術對材料的單面進行表面處理,材料加工前后外觀如圖7-2所示,經超聲表面滾壓后,用肉眼觀察,材料表面光潔度明顯增大,如同“鏡面”,但是也可以觀察到加工“刀痕”。對不同試樣,主要改變步距這個參數,工具頭的線速度和靜壓力均相等,分別是2m/min和0.1MPa,步距分別為0.05mm、0.10mm、0.15mm,0.20mm和0.25mm.隨著步距的減小,材料的光潔度增大,“刀痕”越來越不明顯。

2. 表面粗糙度

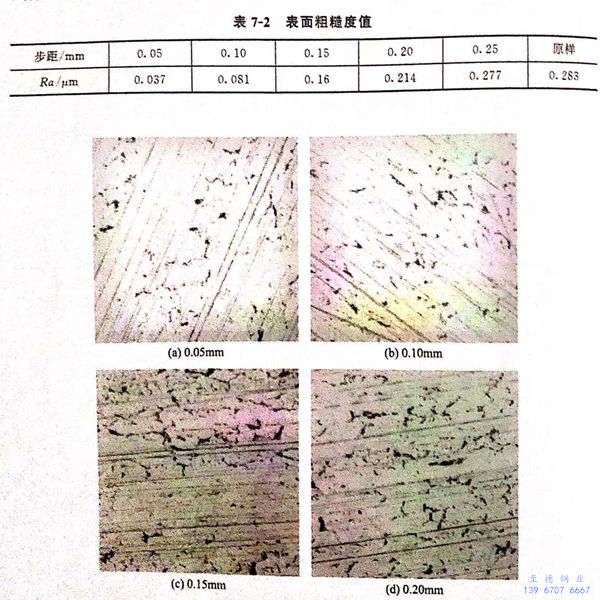

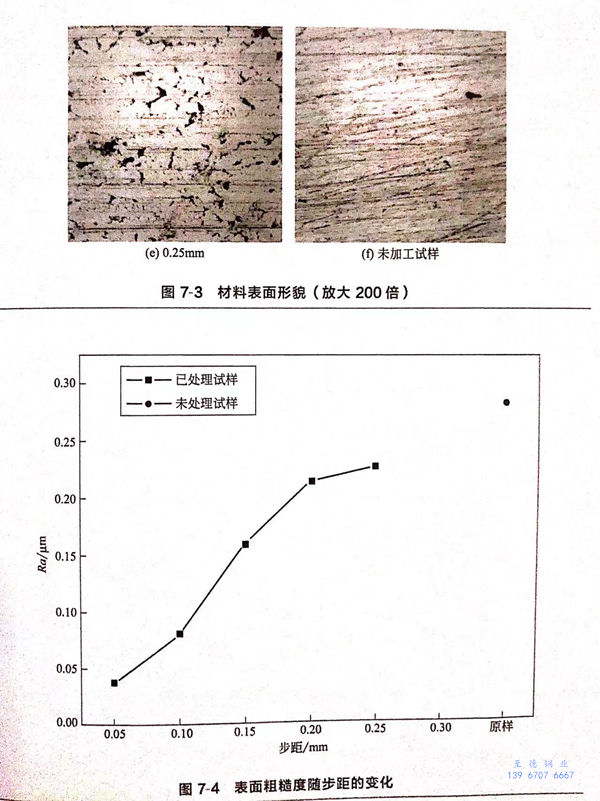

為(wei)了研究超(chao)聲表(biao)(biao)面(mian)(mian)滾壓(ya)對表(biao)(biao)面(mian)(mian)質量(liang)(liang)的(de)影響,首先采(cai)用光(guang)學顯微鏡觀(guan)察表(biao)(biao)面(mian)(mian)形貌(mao),其次采(cai)用TR-200觸針式(shi)粗糙度檢測儀測Ra數值。放(fang)大200倍(bei)后,試(shi)樣(yang)表(biao)(biao)面(mian)(mian)形貌(mao)如圖7-3所示。其中(zhong),圖7-3(f)為(wei)原(yuan)始試(shi)樣(yang),表(biao)(biao)面(mian)(mian)條狀(zhuang)加(jia)工痕跡清晰可見;圖7-3(a)~(e)為(wei)不(bu)同步(bu)距下超(chao)聲滾壓(ya)后的(de)表(biao)(biao)面(mian)(mian)形貌(mao)。從圖中(zhong)可以看出,試(shi)樣(yang)表(biao)(biao)面(mian)(mian)滾壓(ya)而形成了光(guang)滑(hua)的(de)金屬層,但是新形成的(de)金屬表(biao)(biao)面(mian)(mian)還存在一定的(de)缺陷,但隨著(zhu)步(bu)距的(de)減小,缺陷數量(liang)(liang)減少(shao),尺寸減小。

在試樣表(biao)面(mian)隨機選(xuan)取(qu)3個(ge)位(wei)置(zhi)進行粗(cu)糙度(du)測試,取(qu)平均值作為(wei)最終結果(guo),各試樣的Ra數值如表(biao)7-2所示。

圖7-4為不同步距下超聲滾(gun)壓試樣表面(mian)(mian)粗(cu)(cu)(cu)糙(cao)度(du)(du)的(de)變(bian)化。從圖中(zhong)可以看出,加工步距對表面(mian)(mian)粗(cu)(cu)(cu)糙(cao)度(du)(du)有重(zhong)要的(de)影響,表面(mian)(mian)粗(cu)(cu)(cu)糙(cao)度(du)(du)隨著加工步距的(de)減小(xiao)而減小(xiao),表面(mian)(mian)粗(cu)(cu)(cu)糙(cao)度(du)(du)可降(jiang)低(di)到0.037μm.未處理表面(mian)(mian)粗(cu)(cu)(cu)糙(cao)度(du)(du)Ra為0.283μm,與未處理表面(mian)(mian)相比較,處理表面(mian)(mian)因被碾(nian)壓而形(xing)成光滑的(de)金屬層,從而降(jiang)低(di)了表面(mian)(mian)粗(cu)(cu)(cu)糙(cao)度(du)(du)。

3. 表面硬(ying)度

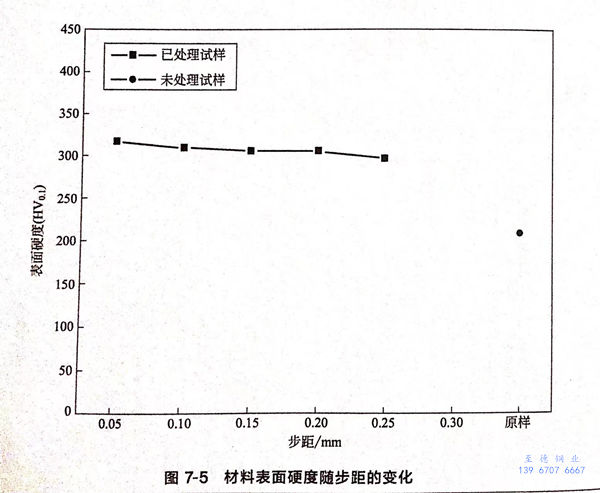

鍍(du)層的(de)硬(ying)(ying)度采用(yong)帶有金剛(gang)石(shi)壓(ya)頭(tou)的(de)HV-1000型顯微硬(ying)(ying)度計(ji)來測定(ding)。其方法是用(yong)金剛(gang)石(shi)壓(ya)頭(tou)在鍍(du)層表面壓(ya)一(yi)個四角棱錐形凹痕(hen),在顯微鏡下(xia)放大400倍觀(guan)察。實驗(yan)時(shi),加載載荷為0.1HV(0.9807N),持續時(shi)間10s.每(mei)個試(shi)樣測量(liang)3次,取平均值。圖(tu)7-5為硬(ying)(ying)度測量(liang)結(jie)果,未處(chu)理表面的(de)硬(ying)(ying)度是210HV;超聲波處(chu)理后,材(cai)料的(de)表面硬(ying)(ying)度最大可(ke)(ke)達317HV.從圖(tu)中(zhong)可(ke)(ke)以看出,顯微硬(ying)(ying)度隨步距的(de)減(jian)小而(er)增大,但影響較小。硬(ying)(ying)度提高(gao)可(ke)(ke)歸(gui)因于晶粒(li)細化、加工硬(ying)(ying)化及晶體組織變化的(de)共同作用(yong)。

4. 耐腐蝕(shi)性(xing)

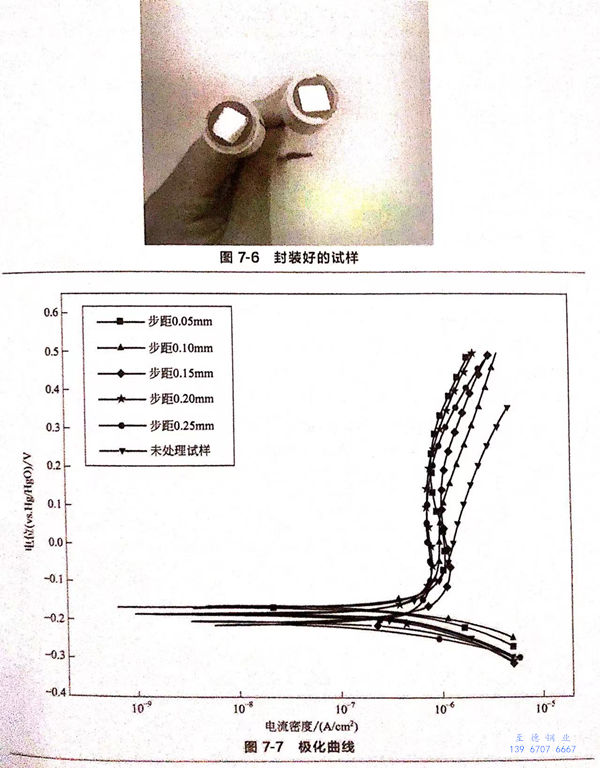

采(cai)用電(dian)(dian)(dian)(dian)(dian)化學(xue)技術分析材料處(chu)理表面的(de)(de)耐腐蝕(shi)性(xing)能,測量(liang)了(le)動(dong)電(dian)(dian)(dian)(dian)(dian)位(wei)極(ji)(ji)(ji)化曲線(xian)(xian)。實驗采(cai)用三電(dian)(dian)(dian)(dian)(dian)極(ji)(ji)(ji)體系:待測試樣(yang)(yang)(yang)為(wei)工作電(dian)(dian)(dian)(dian)(dian)極(ji)(ji)(ji),氧(yang)化汞電(dian)(dian)(dian)(dian)(dian)極(ji)(ji)(ji)為(wei)參比電(dian)(dian)(dian)(dian)(dian)極(ji)(ji)(ji),箔片(pian)電(dian)(dian)(dian)(dian)(dian)極(ji)(ji)(ji)為(wei)輔助電(dian)(dian)(dian)(dian)(dian)極(ji)(ji)(ji)。工作電(dian)(dian)(dian)(dian)(dian)極(ji)(ji)(ji)是尺寸為(wei)10mmx10mm的(de)(de)試樣(yang)(yang)(yang),將銅(tong)線(xian)(xian)與(yu)試樣(yang)(yang)(yang)焊接,采(cai)用混合的(de)(de)A、B環氧(yang)樹脂封裝試樣(yang)(yang)(yang),只保留超(chao)聲加工面為(wei)工作面。對于未處(chu)理試樣(yang)(yang)(yang),采(cai)用300、500、800的(de)(de)砂(sha)紙打磨。封裝完后,所有試樣(yang)(yang)(yang)先采(cai)用去離子水超(chao)聲清洗(xi)(xi),再采(cai)用酒精清洗(xi)(xi)風干,放干燥皿中備用,試樣(yang)(yang)(yang)如圖7-6所示。腐蝕(shi)介質是CaCl+NaHCO3配制(zhi)成0.4g/L的(de)(de)CaCO3溶液,Cl-的(de)(de)含量(liang)為(wei)248mg/kg,pH值7.5~8.5.電(dian)(dian)(dian)(dian)(dian)化學(xue)實驗在室(shi)溫下進行(xing),掃描速度為(wei)10mV/s.試樣(yang)(yang)(yang)的(de)(de)動(dong)電(dian)(dian)(dian)(dian)(dian)位(wei)極(ji)(ji)(ji)化曲線(xian)(xian)如圖7-7所示。

從圖7-7中(zhong)可以(yi)看出,經(jing)USRP處理(li)的(de)(de)樣(yang)(yang)(yang)式,其(qi)維鈍(dun)(dun)電(dian)流(liu)密(mi)(mi)度(du)(du)減小(xiao),腐(fu)(fu)蝕(shi)速度(du)(du)降低。未處理(li)試(shi)(shi)樣(yang)(yang)(yang)的(de)(de)腐(fu)(fu)蝕(shi)電(dian)位(wei)(wei)(wei)約(yue)為-179mV,加工步距為0.05mm和0.10mm的(de)(de)試(shi)(shi)樣(yang)(yang)(yang)腐(fu)(fu)蝕(shi)電(dian)位(wei)(wei)(wei)約(yue)為-160mV,加工步距為0.25mm的(de)(de)試(shi)(shi)樣(yang)(yang)(yang)腐(fu)(fu)蝕(shi)電(dian)位(wei)(wei)(wei)約(yue)為-210mV.從以(yi)上實驗數據可以(yi)看出,處理(li)試(shi)(shi)樣(yang)(yang)(yang)的(de)(de)腐(fu)(fu)蝕(shi)電(dian)位(wei)(wei)(wei)和維鈍(dun)(dun)電(dian)流(liu)密(mi)(mi)度(du)(du)的(de)(de)變化(hua)規律與加工步距之(zhi)間不成線性(xing)關系(xi),因此,并(bing)不是(shi)粗糙(cao)(cao)度(du)(du)越小(xiao),耐(nai)腐(fu)(fu)蝕(shi)性(xing)越好(hao)。但是(shi),加工步距為0.05mm的(de)(de)試(shi)(shi)樣(yang)(yang)(yang)(粗糙(cao)(cao)度(du)(du)值最(zui)(zui)小(xiao)),腐(fu)(fu)蝕(shi)電(dian)位(wei)(wei)(wei)最(zui)(zui)大、維鈍(dun)(dun)電(dian)流(liu)密(mi)(mi)度(du)(du)最(zui)(zui)小(xiao),因此,其(qi)耐(nai)點蝕(shi)性(xing)能最(zui)(zui)好(hao)、腐(fu)(fu)蝕(shi)速率最(zui)(zui)小(xiao),與未處理(li)試(shi)(shi)樣(yang)(yang)(yang)比較,工步距為0.25mm的(de)(de)試(shi)(shi)樣(yang)(yang)(yang),其(qi)點蝕(shi)電(dian)位(wei)(wei)(wei)反(fan)而降低,這可能是(shi)在(zai)超聲表面加工過程中(zhong),造(zao)成鈍(dun)(dun)化(hua)膜的(de)(de)不均性(xing)引起的(de)(de),如圖7-3(e)所示。

a. 表面粗糙度(du)和硬度(du)

經超聲滾壓處理后,材料表(biao)面(mian)形(xing)成(cheng)的新光滑的金屬層使表(biao)面(mian)粗糙(cao)度降低。表(biao)面(mian)粗糙(cao)度隨著步距的減小(xiao)而減小(xiao),最(zui)小(xiao)為0.037μm,與原樣比較,降低了87%.

b. 表面(mian)硬度提高

試樣經USRP處理后(hou),表面硬度最(zui)大可提高51%,但(dan)加工步距對表面硬度的影(ying)響較小。

c. 耐腐蝕性

超聲滾(gun)壓表面(mian)處理(li)使不銹鋼在循環水中的(de)腐(fu)(fu)蝕電流密(mi)度降低。當(dang)加工(gong)步距(ju)為(wei)0.05mm時,S30408不銹鋼的(de)耐腐(fu)(fu)蝕性(xing)最好(hao),步距(ju)對(dui)耐腐(fu)(fu)蝕性(xing)能影響(xiang)較(jiao)小。