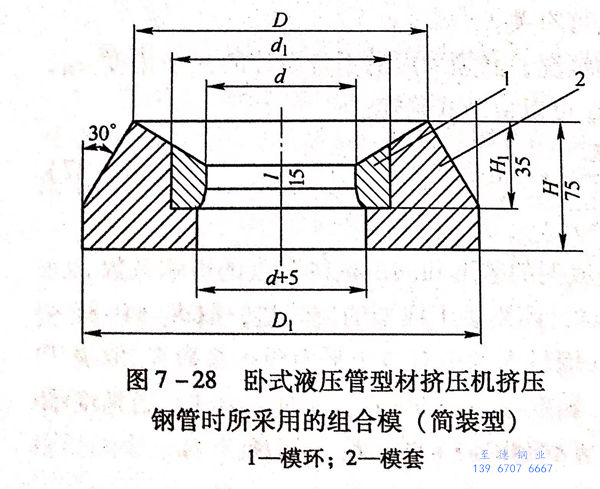

現代的臥式管型材擠壓機上采用的擠壓模的結構,取決于擠壓機的形式和擠壓制品的種類。從經濟性的角度來考量,采用組合式擠壓模應是最為有利的選擇。不銹鋼管組合式擠壓模(mo)一般是由模(mo)環、模(mo)套(tao)、喇叭口和模(mo)座(zuo)組成(cheng)。圖7-28所示為簡(jian)裝型組合模(mo)。

對(dui)于最容易磨損的(de)部分(模環),采用具有高耐(nai)熱(re)性(xing)(xing)和高耐(nai)磨性(xing)(xing)的(de)高合(he)金(jin)(jin)鋼、耐(nai)熱(re)合(he)金(jin)(jin)或金(jin)(jin)屬陶瓷等(deng)材(cai)料制成,而對(dui)于套環則采用具有高韌性(xing)(xing)和高強(qiang)度(du)的(de)鋼制作。

將模環裝入套環的方法可以有兩(liang)種(zhong)(zhong):一種(zhong)(zhong)是緊(jin)固配(pei)合(he),另一種(zhong)(zhong)是無緊(jin)固配(pei)合(he)。

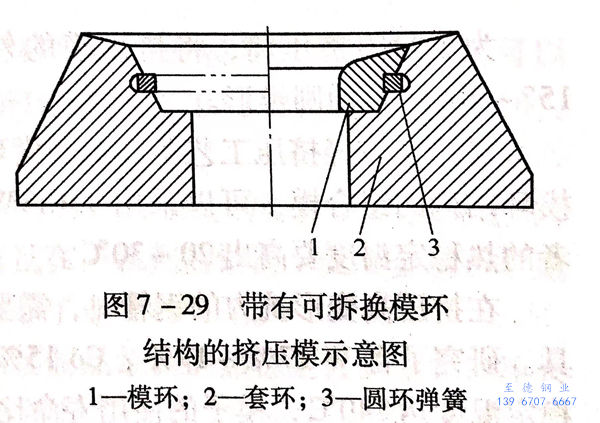

模(mo)環(huan)(huan)(huan)(huan)(huan)(huan)與(yu)套(tao)環(huan)(huan)(huan)(huan)(huan)(huan)的(de)無緊固(gu)配合(he),是(shi)借助于可(ke)拆換(huan)模(mo)環(huan)(huan)(huan)(huan)(huan)(huan)的(de)結構來(lai)實現,即模(mo)環(huan)(huan)(huan)(huan)(huan)(huan)與(yu)套(tao)環(huan)(huan)(huan)(huan)(huan)(huan)的(de)固(gu)定是(shi)采用(yong)彈(dan)簧(huang)剪切環(huan)(huan)(huan)(huan)(huan)(huan)的(de)緊固(gu)方(fang)法(fa)達(da)到(圖7-29),在(zai)模(mo)環(huan)(huan)(huan)(huan)(huan)(huan)和(he)套(tao)環(huan)(huan)(huan)(huan)(huan)(huan)的(de)裝(zhuang)配時(shi)錐形(xing)連接是(shi)必需的(de)。因(yin)為錐形(xing)連接可(ke)以保證模(mo)環(huan)(huan)(huan)(huan)(huan)(huan)從(cong)套(tao)環(huan)(huan)(huan)(huan)(huan)(huan)中(zhong)順利(li)地取出,以及避(bi)免了(le)在(zai)擠壓(ya)過程中(zhong)由于徑向力(li)而(er)引(yin)起的(de)開裂。每次擠壓(ya)后,模(mo)環(huan)(huan)(huan)(huan)(huan)(huan)和(he)壓(ya)余一起推出,在(zai)專門的(de)壓(ya)力(li)機上容易地把模(mo)環(huan)(huan)(huan)(huan)(huan)(huan)從(cong)壓(ya)余上取下。并且,在(zai)擠壓(ya)過程中(zhong)可(ke)由10~16個模(mo)環(huan)(huan)(huan)(huan)(huan)(huan)組(zu)成一組(zu)輪流使用(yong)。

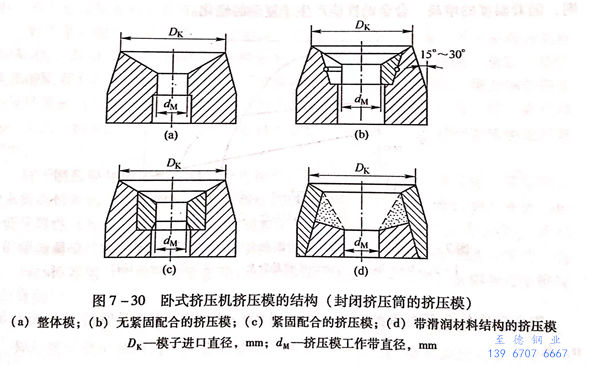

模(mo)(mo)環(huan)(huan)和(he)套(tao)環(huan)(huan)的(de)(de)緊(jin)固配(pei)合(he),是采(cai)(cai)用(yong)熱壓(ya)(ya)配(pei)合(he)的(de)(de)方(fang)法來(lai)實現,即將(jiang)帶有等于其外徑的(de)(de)0.10%~0.15%過(guo)盈量(liang)的(de)(de)模(mo)(mo)環(huan)(huan)以熱裝(zhuang)(zhuang)配(pei)的(de)(de)方(fang)式裝(zhuang)(zhuang)入套(tao)環(huan)(huan)內(nei)(圖7-30),以一(yi)定的(de)(de)過(guo)盈量(liang)采(cai)(cai)用(yong)熱裝(zhuang)(zhuang)配(pei)的(de)(de)方(fang)法壓(ya)(ya)裝(zhuang)(zhuang)而成(cheng)的(de)(de)組合(he)模(mo)(mo),在模(mo)(mo)環(huan)(huan)的(de)(de)外表面(mian)(mian)和(he)套(tao)環(huan)(huan)的(de)(de)內(nei)表面(mian)(mian)層之間(jian),存在著一(yi)定的(de)(de)預(yu)應力。擠壓(ya)(ya)時,在承(cheng)受高(gao)單位(wei)壓(ya)(ya)力的(de)(de)模(mo)(mo)環(huan)(huan)上,從(cong)相反的(de)(de)方(fang)向上施加(jia)預(yu)應力,有利(li)于擠壓(ya)(ya)制品精度和(he)擠壓(ya)(ya)模(mo)(mo)使(shi)用(yong)壽(shou)命的(de)(de)提高(gao)。實踐證明(ming),采(cai)(cai)用(yong)MTZ合(he)金模(mo)(mo)環(huan)(huan)的(de)(de)組合(he)模(mo)(mo)的(de)(de)使(shi)用(yong)成(cheng)本,要比使(shi)用(yong)一(yi)般擠壓(ya)(ya)模(mo)(mo)降低了30%~40%。

在不(bu)銹鋼(gang)管的(de)擠壓中,比較(jiao)普遍(bian)地采(cai)用(yong)以3Cr2W8V熱模鋼(gang)制成的(de)模環,其硬度達到(dao)40,所必需的(de)回火溫度約為650~660℃,回火時間為2h。

為了封閉擠(ji)壓(ya)筒(tong),將擠(ji)壓(ya)模的(de)(de)外圓(yuan)錐和擠(ji)壓(ya)筒(tong)內襯的(de)(de)相應部(bu)分加工成帶15°~30°傾角的(de)(de)圓(yuan)錐形。

對用于較(jiao)輕擠壓工藝(yi)條件下的(de)模環、套環、支(zhi)承環等組合模的(de)零件和可拆換模環結構的(de)組合模,可以采用45Cr3W3MoVSi和3Cr2W8V鋼來制造,前者比后者的(de)熱穩定(ding)溫度要高出20~30℃.

在擠(ji)壓高變(bian)(bian)形抗(kang)力的(de)(de)(de)(de)(de)(de)鋼(gang)(gang)(gang)管(guan)時(shi),需要(yao)采(cai)(cai)用(yong)(yong)具有更高熱穩(wen)定(ding)(ding)性能的(de)(de)(de)(de)(de)(de)材料制造的(de)(de)(de)(de)(de)(de)工(gong)具。研(yan)究了(le)含W17%~19%、Co 15%的(de)(de)(de)(de)(de)(de)特殊(shu)鋼(gang)(gang)(gang)如 X20CrCoWMo1010(德)的(de)(de)(de)(de)(de)(de)熱穩(wen)定(ding)(ding)溫度達740℃,模子的(de)(de)(de)(de)(de)(de)使(shi)(shi)用(yong)(yong)壽命(ming)比3Cr2W8V提高1.0~1.5倍(bei)。并(bing)且還(huan)推廣使(shi)(shi)用(yong)(yong)再(zai)結晶溫度下強(qiang)化變(bian)(bian)形的(de)(de)(de)(de)(de)(de)X50NiCrWV1313(德)奧氏體(ti)鋼(gang)(gang)(gang)制作擠(ji)壓工(gong)模具。航(hang)空工(gong)業(ye)及噴氣技(ji)術的(de)(de)(de)(de)(de)(de)發展,需要(yao)采(cai)(cai)用(yong)(yong)特殊(shu)的(de)(de)(de)(de)(de)(de)鎳(nie)基熱強(qiang)鋼(gang)(gang)(gang)管(guan)。這(zhe)種鋼(gang)(gang)(gang)管(guan)擠(ji)壓時(shi),由(you)于(yu)高的(de)(de)(de)(de)(de)(de)變(bian)(bian)形程度引(yin)起模環的(de)(de)(de)(de)(de)(de)嚴重磨損,以致于(yu)1個(ge)3Cr2W8V模環只能擠(ji)壓1支鋼(gang)(gang)(gang)管(guan)后就破壞不(bu)能再(zai)用(yong)(yong),且鋼(gang)(gang)(gang)管(guan)的(de)(de)(de)(de)(de)(de)表面質量還(huan)不(bu)能得到保(bao)證。為此,采(cai)(cai)用(yong)(yong)了(le)高強(qiang)度的(de)(de)(de)(de)(de)(de)鎳(nie)基合(he)(he)(he)金模環。其最合(he)(he)(he)適的(de)(de)(de)(de)(de)(de)硬度HRC為38~43.鎳(nie)基合(he)(he)(he)金模環由(you)于(yu)加(jia)工(gong)困難(nan),所以采(cai)(cai)用(yong)(yong)精密澆鑄的(de)(de)(de)(de)(de)(de)方(fang)法先(xian)制作毛坯,再(zai)通(tong)過極小的(de)(de)(de)(de)(de)(de)加(jia)工(gong)余量機加(jia)工(gong)出成品。其合(he)(he)(he)金牌號為U86和U919(俄)。采(cai)(cai)用(yong)(yong)鈷基合(he)(he)(he)金制作的(de)(de)(de)(de)(de)(de)模環,使(shi)(shi)用(yong)(yong)壽命(ming)也很高,但因(yin)成本高、加(jia)工(gong)難(nan)而受到限制。

尼科波爾南方鋼管廠在擠壓不銹鋼管及型材時,試驗了采用MTZW合金的模環,獲得了滿意的結果。

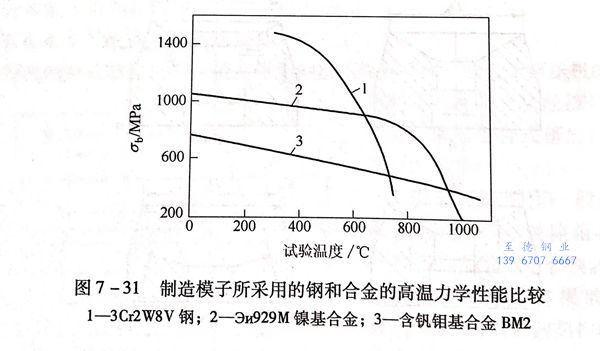

MTZW 合(he)金(jin)(jin)模環擠壓20號(hao)鋼,延(yan)伸系數為25,模環壽命為650次(ci)/只。在高(gao)溫條件下比較熱模鋼、鎳基合(he)金(jin)(jin)和鉬基合(he)金(jin)(jin)的(de)力學性能(圖7-31)表明,隨著溫度的(de)增高(gao),合(he)金(jin)(jin)的(de)性能產(chan)生了復雜(za)的(de)軟化。

鉬合金具有不高的原始強度,但在1100~1200℃溫度下保持了相當高的σb值。

擠壓鉬合金制(zhi)品(pin)時(shi),含有氧化鋁陶瓷的材料(liao)22CrSi模環得到(dao)應用,其可(ke)以在高達(da)1600~1700℃的坯料(liao)加(jia)熱溫度下,擠壓15支以上的鉬合金制(zhi)品(pin),同時(shi),擠壓制(zhi)品(pin)的高表面質量(liang)和幾何尺寸(cun)的高精(jing)度也得到(dao)保證。

利用穩定的(de)(de)二氧化鋯通(tong)過擠壓(ya)并隨后壓(ya)縮的(de)(de)方法(fa)制造的(de)(de)整體(ti)的(de)(de)礦物(wu)陶瓷環,由于使用時排除了玻璃潤滑劑的(de)(de)必要性,而且在(zai)一(yi)系列的(de)(de)情況下變形(xing)金屬不會黏結在(zai)模環上,具有很(hen)高的(de)(de)使用壽命,從而引起了業界的(de)(de)關注。

用(yong)(yong)(yong)于擠(ji)壓工模具鋼的(de)熱處理制度(du)(du),應保(bao)證制品最高(gao)(gao)的(de)熱穩定性。為(wei)(wei)此,淬(cui)火(huo)(huo)的(de)加熱溫(wen)(wen)度(du)(du)應該取最高(gao)(gao)溫(wen)(wen)度(du)(du),目的(de)是使(shi)固溶體(ti)最完(wan)全地(di)合金化。由3Cr2W8V鋼制造(zao)的(de)模環(huan)的(de)淬(cui)火(huo)(huo)溫(wen)(wen)度(du)(du)應提(ti)高(gao)(gao)到1150℃(超過1080℃),這樣,當(dang)(dang)擠(ji)壓碳素鋼管時,其使(shi)用(yong)(yong)(yong)壽命(ming)提(ti)高(gao)(gao)了10%~15%.當(dang)(dang)擠(ji)壓長7~8m的(de)碳素鋼管時,平均(jun)使(shi)用(yong)(yong)(yong)壽命(ming)約(yue)為(wei)(wei)35~40支/只;當(dang)(dang)擠(ji)壓不銹鋼管時,使(shi)用(yong)(yong)(yong)壽命(ming)平均(jun)約(yue)為(wei)(wei)20~25支/只。通常模環(huan)重車(che)使(shi)用(yong)(yong)(yong)率可以(yi)達到2~3倍(bei)。

采用Эи876A和Эи929M合(he)金(俄)制造的(de)模環的(de)使用壽命,當(dang)擠(ji)壓鎳基合(he)金管時(shi)約為(wei)(wei)10~15支/只,而當(dang)擠(ji)壓難熔合(he)金管時(shi)約為(wei)(wei)2~3支/只。

模(mo)環(huan)的制造(zao)方法(fa):一般的圓(yuan)孔(kong)環(huan)最經濟的方法(fa)應是整體(ti)坯料(liao)的離心澆鑄,對型孔(kong)環(huan)采(cai)用蠟模(mo)精密鑄造(zao)。在這種(zhong)情況下,機械加工量最低,并且廢料(liao)可以多次利(li)用。

應該指出,采(cai)用蠟模鑄造型(xing)材模環時,允許型(xing)孔(模芯)不留(liu)余量。因此,應在防止脫(tuo)碳和氧化的條件(jian)下進行熱處(chu)理。

潤滑(hua)劑的(de)(de)質量對模環的(de)(de)使用壽(shou)命有重要的(de)(de)影(ying)響,擠壓(ya)時(shi)應采用摩擦系數最(zui)小、不(bu)會造(zao)成不(bu)銹(xiu)鋼管和工(gong)具直接(jie)接(jie)觸的(de)(de)潤滑(hua)劑。

對于緊固配合的組合模,為了提高工具鋼模子的使用壽命,可以將難熔氧化物Al2O3、Zr2O等噴涂到模環工作部分上。采用噴涂方法的缺點是:涂層與基體金屬的附著力不強,以及對于小直徑的模環噴涂比較困難。但是,每支不銹鋼管擠壓后模環就進行噴涂,結果是擠壓鋼管的表面質量很好。所以,也有一些廠家使用這一工藝,特別是在擠壓精密的異形材和難熔金屬的制品時,這種方法還應用得不少。

對于制造模環(huan)所采(cai)(cai)用材(cai)料的(de)(de)分析(xi)指(zhi)出:材(cai)料的(de)(de)成(cheng)分趨(qu)向于多元化,其目(mu)的(de)(de)是力求提高材(cai)料的(de)(de)熱(re)穩(wen)定性(xing)(xing),并以此(ci)提高其耐(nai)熱(re)磨(mo)性(xing)(xing);但(dan)同時(shi)應估計(ji)到(dao),不適當地(di)降低導(dao)(dao)熱(re)性(xing)(xing)(鉬合(he)金(jin)除外)會(hui)惡化材(cai)料的(de)(de)工(gong)藝性(xing)(xing)能(neng)和(he)(he)加工(gong)性(xing)(xing)能(neng)。導(dao)(dao)熱(re)性(xing)(xing)的(de)(de)降低將促使(shi)金(jin)屬模環(huan)接觸表(biao)面層受熱(re)溫度(du)的(de)(de)升高和(he)(he)減少由高合(he)金(jin)所得到(dao)的(de)(de)好(hao)處,為此(ci),當必須得到(dao)一定的(de)(de)表(biao)面質量和(he)(he)很長的(de)(de)擠壓產品(pin)時(shi),采(cai)(cai)用高合(he)金(jin)鋼和(he)(he)合(he)金(jin)模環(huan)是合(he)算的(de)(de)。