選擇擠壓(ya)設備和編制擠壓(ya)工藝(yi)必須首先確定(ding)不(bu)銹鋼管擠壓(ya)力。確定不銹鋼管熱擠壓時擠壓力的方法基本上有兩種:實驗法(測壓法)和分析法(計算法)。其中,測壓法是利用電子測壓儀器直接測量不銹(xiu)鋼管擠壓時擠壓力的方法。而計算法則是在利用金屬的塑性變形理論以及在分析實驗資料結果的基礎上建立起來的計算公式進行一系列計算的結果。由于尚未完全掌握各種金屬與合金在不同變形條件下的強度特性,金屬的塑性理論尚不完善,因而計算結果的精確性受到限制,一般誤差在15%左右。

分(fen)析計(ji)(ji)算(suan)法又可分(fen)為(wei)兩類:主應(ying)(ying)力平均法和(he)滑移(yi)(yi)線理論法。其中(zhong)滑移(yi)(yi)線理論法較(jiao)(jiao)為(wei)先進(jin),但由(you)于至今尚研究(jiu)不(bu)足,所以生(sheng)產中(zhong)并未得到(dao)普遍的應(ying)(ying)用(yong)。而用(yong)得較(jiao)(jiao)多的還是由(you)主應(ying)(ying)力平均法導出的公式,例如C.N.古布金公式和(he)H.A.匹爾林公式。前者有(you)些系(xi)數尚難(nan)以較(jiao)(jiao)準確地選擇,而后者計(ji)(ji)算(suan)時比(bi)較(jiao)(jiao)復(fu)雜,且(qie)對(dui)擠壓(ya)模角度(du)變(bian)化的反應(ying)(ying)“不(bu)敏(min)感”。此外,有(you)些公式采用(yong)了變(bian)形(xing)區平面流動假設(she)(she)、全塑(su)性(xing)假設(she)(she)或材料不(bu)可壓(ya)縮性(xing)假設(she)(she),同時由(you)于計(ji)(ji)算(suan)過程復(fu)雜,且(qie)計(ji)(ji)算(suan)結果(guo)與試驗資(zi)料不(bu)能(neng)較(jiao)(jiao)好吻合,而沒(mei)有(you)在實際(ji)生(sheng)產中(zhong)得到(dao)應(ying)(ying)用(yong)。

于是(shi)出現(xian)了簡(jian)化的(de)(de)(de)和修正(zheng)的(de)(de)(de)計(ji)算擠(ji)壓(ya)力的(de)(de)(de)公式(shi)(shi)。這些公式(shi)(shi)也(ye)是(shi)屬于主應(ying)力平(ping)均法一類,是(shi)按(an)照擠(ji)壓(ya)時“變(bian)形區金屬流動(dong)的(de)(de)(de)平(ping)面假設”和“全(quan)塑性假設”以及“常摩擦應(ying)力定律”推導出來的(de)(de)(de)。這些公式(shi)(shi)主要考(kao)慮到坯料金屬在變(bian)形狀(zhuang)態下(xia)的(de)(de)(de)塑性、變(bian)形程(cheng)度以及摩擦的(de)(de)(de)影響。而(er)公式(shi)(shi)中考(kao)慮其余因素的(de)(de)(de)影響時,則采用“經驗系數(shu)”。因此,公式(shi)(shi)便(bian)于計(ji)算擠(ji)壓(ya)力,并且成功地(di)選擇經驗系數(shu)可以獲得近乎實際(ji)的(de)(de)(de)結果(guo)。

為(wei)了確定擠(ji)(ji)(ji)壓(ya)(ya)(ya)不銹鋼管時的(de)(de)(de)擠(ji)(ji)(ji)壓(ya)(ya)(ya)力,下面推薦(jian)(jian)幾(ji)個計(ji)算擠(ji)(ji)(ji)壓(ya)(ya)(ya)力的(de)(de)(de)簡化(hua)和修正公式,并(bing)分(fen)別舉例將計(ji)算結果與采用(yong)(yong)測壓(ya)(ya)(ya)法測得(de)的(de)(de)(de)結果相比較,以便評價這(zhe)些(xie)公式計(ji)算結果的(de)(de)(de)精(jing)確度。所推薦(jian)(jian)的(de)(de)(de)公式考慮(lv)到不銹鋼管擠(ji)(ji)(ji)壓(ya)(ya)(ya)時的(de)(de)(de)特點(dian),并(bing)且(qie)經過(guo)多次驗證,證明這(zhe)些(xie)公式用(yong)(yong)于工藝計(ji)算是(shi)可行的(de)(de)(de)。

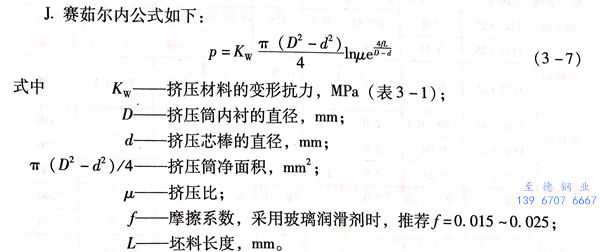

1. J.賽茹爾內(nei)公式

p為一(yi)支(zhi)不(bu)(bu)銹鋼管(guan)擠壓(ya)時(shi)所需要的(de)(de)力(li)(li)。一(yi)般(ban)情況下該力(li)(li)不(bu)(bu)應超過(guo)整個公稱靜擠壓(ya)力(li)(li)的(de)(de)85%.這(zhe)是因為有(you)(you)大(da)約15%的(de)(de)有(you)(you)效(xiao)壓(ya)力(li)(li)可(ke)能不(bu)(bu)得不(bu)(bu)用于在(zai)工作行(xing)程中克服液壓(ya)回路中的(de)(de)摩擦損失,以維護擠壓(ya)桿的(de)(de)前進(jin)速度(du)(du)。該壓(ya)力(li)(li)與(yu)擠壓(ya)速度(du)(du)的(de)(de)平方成正比。有(you)(you)時(shi),這(zhe)一(yi)壓(ya)力(li)(li)允(yun)許(xu)達到最大(da)有(you)(you)效(xiao)靜態擠壓(ya)力(li)(li)的(de)(de)90%,但是這(zhe)時(shi)要求這(zhe)樣高(gao)的(de)(de)擠壓(ya)力(li)(li)擠壓(ya)不(bu)(bu)銹鋼管(guan)時(shi),可(ke)能必須以稍(shao)低的(de)(de)速度(du)(du)進(jin)行(xing)擠壓(ya)。

值得注意的(de)是,如果在(zai)產品(pin)計算(suan)時(shi)(shi)發現(xian)產品(pin)鋼(gang)管(guan)的(de)擠(ji)壓力(li)接(jie)近最大(da)的(de)有效靜態擠(ji)壓力(li)時(shi)(shi),這就意味著該批不銹鋼(gang)管(guan)不可以擠(ji)壓,因為這時(shi)(shi)擠(ji)壓機的(de)擠(ji)壓速(su)度將降至為零。

是(shi)與摩(mo)(mo)擦(ca)系(xi)數(shu)(shu)f、坯料(liao)長(chang)度L、擠(ji)(ji)壓(ya)筒(tong)(tong)直徑(jing)D和芯(xin)棒(bang)直徑(jing)d有關的(de)(de)一個衡(heng)大于(yu)(yu)1的(de)(de)系(xi)數(shu)(shu)。其意(yi)味著在(zai)擠(ji)(ji)壓(ya)行程過程中,克服(fu)坯料(liao)外(wai)表(biao)(biao)面(mian)和擠(ji)(ji)壓(ya)筒(tong)(tong)內(nei)表(biao)(biao)面(mian)之(zhi)間(jian)以(yi)及坯料(liao)內(nei)表(biao)(biao)面(mian)與芯(xin)棒(bang)表(biao)(biao)面(mian)之(zhi)間(jian)的(de)(de)摩(mo)(mo)擦(ca)力(li)所必(bi)須增加的(de)(de)力(li)的(de)(de)大小(xiao)。很明顯,對于(yu)(yu)每次擠(ji)(ji)壓(ya),該(gai)系(xi)數(shu)(shu)的(de)(de)值都必(bi)須單獨(du)計算。因為摩(mo)(mo)擦(ca)力(li)不(bu)僅(jin)取決(jue)(jue)于(yu)(yu)玻璃潤滑(hua)劑的(de)(de)摩(mo)(mo)擦(ca)系(xi)數(shu)(shu)f,而(er)且也(ye)取決(jue)(jue)于(yu)(yu)摩(mo)(mo)擦(ca)面(mian)的(de)(de)總面(mian)積。而(er)摩(mo)(mo)擦(ca)面(mian)積又分(fen)(fen)別取決(jue)(jue)于(yu)(yu)擠(ji)(ji)壓(ya)筒(tong)(tong)和擠(ji)(ji)壓(ya)芯(xin)棒(bang)的(de)(de)直徑(jing)D與d,同時(shi)(shi)還取決(jue)(jue)于(yu)(yu)坯料(liao)的(de)(de)長(chang)度L.應該(gai)注意(yi)的(de)(de)是(shi),該(gai)公(gong)式(shi)中L表(biao)(biao)示的(de)(de)是(shi)鐓(dui)粗時(shi)(shi),坯料(liao)金屬在(zai)充分(fen)(fen)填滿擠(ji)(ji)壓(ya)筒(tong)(tong)內(nei)表(biao)(biao)面(mian)和芯(xin)棒(bang)外(wai)表(biao)(biao)面(mian)之(zhi)間(jian)的(de)(de)間(jian)隙之(zhi)后的(de)(de)坯料(liao)長(chang)度。因為,只有當坯料(liao)經過充分(fen)(fen)鐓(dui)粗之(zhi)后,才(cai)能(neng)建立起在(zai)穩定(ding)的(de)(de)擠(ji)(ji)壓(ya)過程中,坯料(liao)外(wai)表(biao)(biao)面(mian)與擠(ji)(ji)壓(ya)筒(tong)(tong)內(nei)襯(chen)的(de)(de)內(nei)表(biao)(biao)面(mian)以(yi)及坯料(liao)內(nei)表(biao)(biao)面(mian)與芯(xin)棒(bang)外(wai)表(biao)(biao)面(mian)之(zhi)間(jian)的(de)(de)摩(mo)(mo)擦(ca)條件。

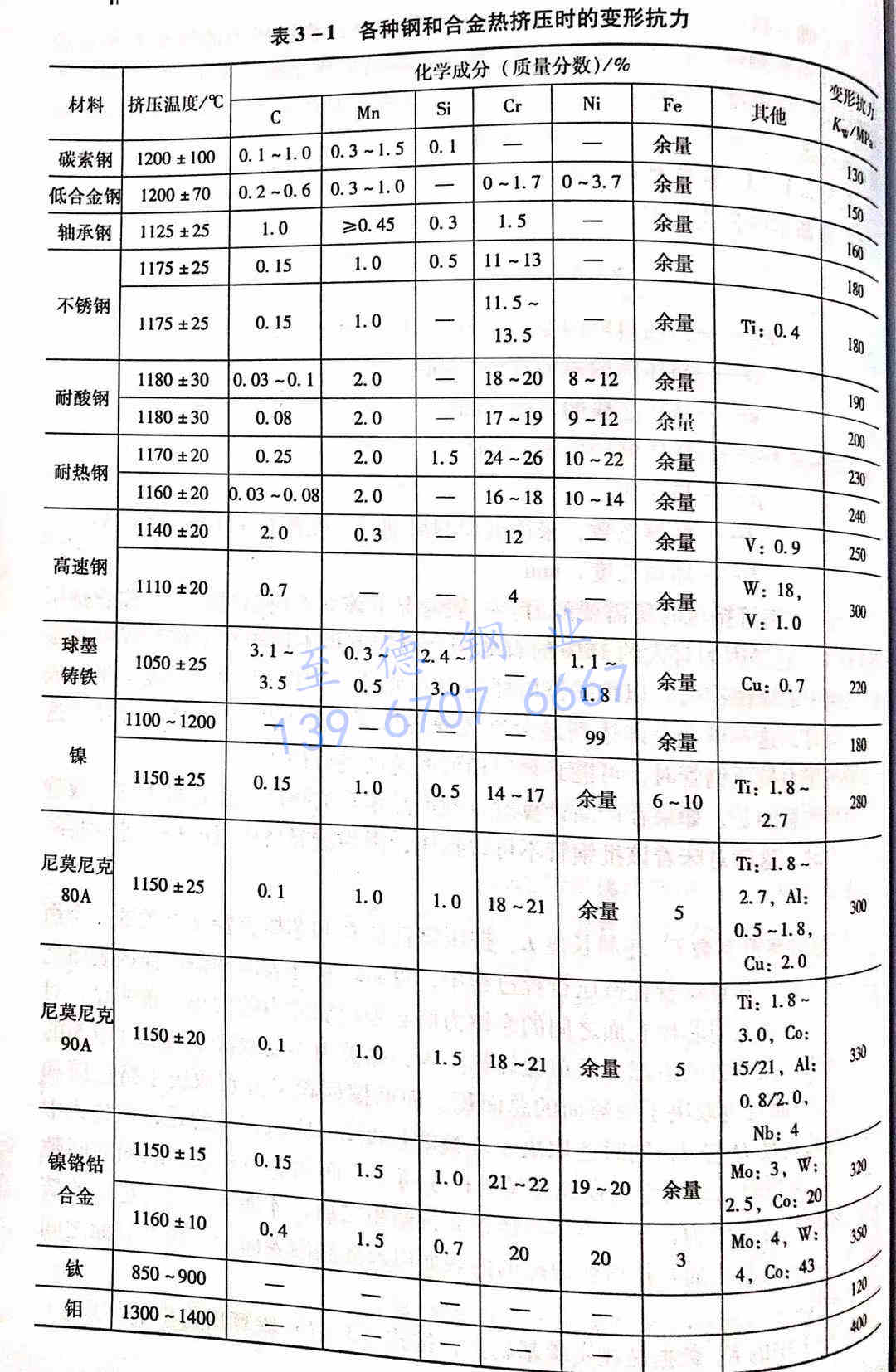

表3-1中的Ky數據是在實驗基礎上(shang),按式(3-7)驗算后得(de)出的結果(guo)。

采用(yong)J.賽茹爾內(nei)公式計算(suan)的擠壓力(li)與實驗資料(liao)相比較得到令(ling)人滿意的結果。但是(shi),應(ying)該指出,使用(yong)J.賽茹爾內(nei)公式計算(suan)擠壓力(li)時,因為變(bian)形抗(kang)力(li)的數據不(bu)夠充(chong)分(fen),使用(yong)時有所(suo)不(bu)便。如果所(suo)擠壓的材料(liao)在不(bu)同(tong)于表3-1所(suo)列的溫度下擠壓時,或者(zhe)材料(liao)的化學(xue)成分(fen)不(bu)同(tong)時,必須要(yao)預先測量擠壓力(li),并經驗算(suan)得到變(bian)形抗(kang)力(li)。

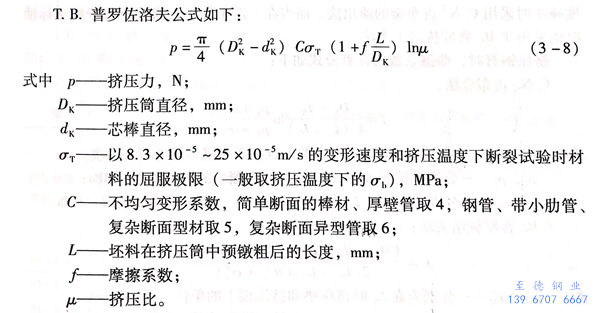

2. T.B.普羅佐(zuo)洛夫公(gong)式

T.B.普(pu)羅佐洛夫(fu)公式沒有J.賽茹爾內公式的不足,用于計算(suan)簡單、方便,并且計算(suan)結果和(he)實測值比較,能(neng)吻合得很好。

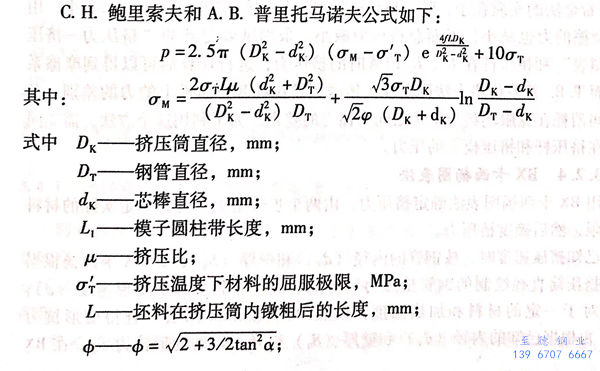

3. C.H.鮑里索夫(fu)和(he)A.B.普(pu)里托馬諾夫(fu)公(gong)式

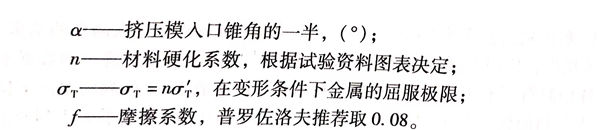

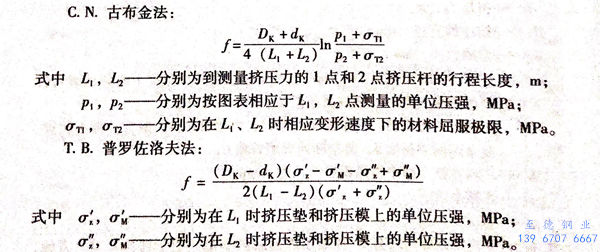

需要(yao)說明的是(shi),確定摩擦(ca)系數有(you)多種方法(fa),用(yong)于擠壓(ya)較合適(shi)的方法(fa)是(shi)C.N.古布金的流(liu)出(chu)法(fa)和(he)T.B.普羅佐洛(luo)夫方法(fa)。當(dang)沿擠壓(ya)桿(gan)行(xing)程(cheng)擠壓(ya)力變(bian)化(hua)曲線(xian)的斜度(du)減小時(shi)采用(yong)C.N.古布金的流(liu)出(chu)法(fa)。而當(dang)在一(yi)定條件下,曲線(xian)平行(xing)于橫坐標軸(zhou)時(shi)則采用(yong)T.B.普羅佐洛(luo)夫方法(fa)。

擠(ji)壓不銹鋼管(guan)時(shi),摩擦系數的計算(suan)公式如下:

應注意(yi),摩(mo)(mo)(mo)擦(ca)系數(shu)(shu)直接影響到擠(ji)(ji)(ji)壓(ya)(ya)(ya)力(li)的(de)(de)大小(xiao)(xiao),而(er)擠(ji)(ji)(ji)壓(ya)(ya)(ya)力(li)的(de)(de)大小(xiao)(xiao)可(ke)用(yong)以評價(jia)所采(cai)用(yong)的(de)(de)工藝(yi)潤滑劑的(de)(de)效果。因(yin)此,摩(mo)(mo)(mo)擦(ca)系數(shu)(shu)計算(suan)方(fang)法的(de)(de)選擇(ze),必須(xu)有針對性。C.H.古希金法的(de)(de)實質在(zai)(zai)于(yu),隨著(zhu)擠(ji)(ji)(ji)壓(ya)(ya)(ya)桿(gan)(gan)在(zai)(zai)擠(ji)(ji)(ji)壓(ya)(ya)(ya)筒(tong)內的(de)(de)推進,摩(mo)(mo)(mo)擦(ca)面(mian)積(ji)減(jian)小(xiao)(xiao),用(yong)于(yu)克(ke)服(fu)摩(mo)(mo)(mo)擦(ca)的(de)(de)力(li)也(ye)減(jian)小(xiao)(xiao),因(yin)而(er)總(zong)擠(ji)(ji)(ji)壓(ya)(ya)(ya)力(li)減(jian)小(xiao)(xiao)。采(cai)用(yong)試(shi)驗得(de)到的(de)(de)“擠(ji)(ji)(ji)壓(ya)(ya)(ya)力(li)一擠(ji)(ji)(ji)壓(ya)(ya)(ya)桿(gan)(gan)行程圖表”和(he)(he)擠(ji)(ji)(ji)壓(ya)(ya)(ya)桿(gan)(gan)在(zai)(zai)L1、L2位置時的(de)(de)擠(ji)(ji)(ji)壓(ya)(ya)(ya)力(li),進行計算(suan)后可(ke)以得(de)到摩(mo)(mo)(mo)擦(ca)系數(shu)(shu)值。而(er)T.B.普羅佐洛夫法則是在(zai)(zai)于(yu)傳送(song)到擠(ji)(ji)(ji)壓(ya)(ya)(ya)桿(gan)(gan)和(he)(he)擠(ji)(ji)(ji)壓(ya)(ya)(ya)模上(shang)的(de)(de)力(li)的(de)(de)差別,及每(mei)一瞬間(jian)消耗(hao)在(zai)(zai)克(ke)服(fu)坯料與工具之間(jian)摩(mo)(mo)(mo)擦(ca)力(li)的(de)(de)差別。為了利用(yong)這個方(fang)法,需要同時測(ce)量在(zai)(zai)擠(ji)(ji)(ji)壓(ya)(ya)(ya)桿(gan)(gan)和(he)(he)擠(ji)(ji)(ji)壓(ya)(ya)(ya)模上(shang)的(de)(de)壓(ya)(ya)(ya)力(li)。

4. BX 卡西揚圖表(biao)法(fa)

采用 BX 卡西(xi)揚圖(tu)表法(fa)確定(ding)擠壓(ya)力,由(you)兩個步驟組成:首先確定(ding)實際的材料屈服極限,然后確定(ding)擠壓(ya)力。

當已知擠壓速度時,按鋼管的內徑(dr)和壁厚(S),查BX卡西揚根據不同的擠壓筒直徑繪制的鋼管擠壓力計算圖表確定坯料金屬的變形速度(ε);然后,對于一定的材料和加熱溫度,按照“AAДинHиK圖表”查得變形抗力(σn);再根據已知的內徑(d)和壁厚(S)以及材料的變形抗力σn,在 BX 卡西揚繪制的圖表上確定擠壓力。

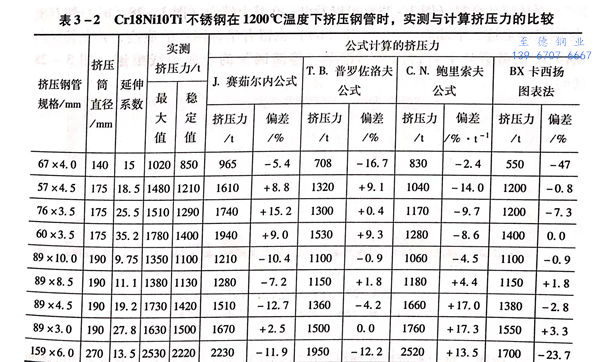

表3-2為Cr18Ni10Ti不銹鋼(gang)在1200℃溫度下擠(ji)壓鋼(gang)管時,計算的(de)擠(ji)壓力(以(yi)噸(dun)計)與實測擠(ji)壓力的(de)比較。從表3-2可以(yi)看出:

a. 按(an)照(zhao)J.賽茹爾內公式計(ji)算(suan)的擠(ji)壓力(li)(li)為最大值(zhi),而(er)按(an)其(qi)余公式計(ji)算(suan)的擠(ji)壓力(li)(li)為穩定值(zhi)。

b. 在T.B.普羅佐洛夫公式中(zhong),系(xi)數C取6,代替推薦(jian)值5,與實測的資料比(bi)較(jiao)得到的結(jie)果(guo)較(jiao)接近。

c. 比較絕(jue)對偏幅,J.賽茹爾內公式為27.9t,T.B.普(pu)羅(luo)佐洛夫公式為26t,C.N.鮑里索夫公式為31.3t,BX卡西揚圖表(biao)法為50.3t。

在(zai)生產(chan)實際中,使用比較普遍的擠(ji)壓力計算公式(shi)還(huan)是J.賽茹爾(er)內公式(shi)。