在箱形(xing)工(gong)件的(de)(de)深沖(chong)成型過程中,工(gong)件的(de)(de)四角(jiao)部位(wei)(wei)以(yi)及角(jiao)的(de)(de)周圍凸(tu)(tu)起處金屬,要經受(shou)像圓形(xing)坯料沖(chong)壓成圓形(xing)殼體(ti)那樣(yang)的(de)(de)變形(xing)。金屬在角(jiao)的(de)(de)部位(wei)(wei)是被壓縮(suo)的(de)(de),同(tong)時(shi)在金屬流(liu)入角(jiao)部位(wei)(wei),會(hui)產生較(jiao)大的(de)(de)壁(bi)厚(hou)增加現象(xiang)。由于(yu)角(jiao)凸(tu)(tu)起部分的(de)(de)金屬在流(liu)向沖(chong)模倒圓處或沿圓處彎曲時(shi)不受(shou)壓縮(suo),因此箱體(ti)側面基本上不會(hui)增厚(hou)。

為了補償(chang)厚度變化和便于(yu)金(jin)(jin)屬的流動,沖頭(tou)和沖模之間的間隙一般(ban)要比坯(pi)料金(jin)(jin)屬厚度大(da)10%左右。沖頭(tou)和沖模的角部位間隙與(yu)用于(yu)圓筒形(xing)件的間隙相同,以適應(ying)角部金(jin)(jin)屬增厚。

加工(gong)深凹箱(xiang)形工(gong)件(jian)時,為了(le)控制金(jin)屬的流動(dong),特別是角(jiao)部的流動(dong),在沖(chong)壓成型(xing)時一般都(dou)會使(shi)用坯料(liao)壓緊(jin)裝置(zhi)。由于角(jiao)部凸起部分受(shou)到劇烈(lie)的壓縮,所以(yi)角(jiao)部的應變較大。如(ru)果產生開裂,則(ze)大多數開裂發(fa)生在靠近(jin)角(jiao)部的底側(ce)。

箱形工件沖(chong)壓(ya)成型所用(yong)沖(chong)頭和(he)(he)沖(chong)模(mo)(mo)(mo)的(de)圓(yuan)弧半徑,通常(chang)與(yu)筒形件沖(chong)壓(ya)時相同。某些廠(chang)家為了(le)平(ping)衡金屬在(zai)角部(bu)的(de)應力(li),常(chang)喜歡使(shi)角部(bu)的(de)沖(chong)頭和(he)(he)沖(chong)模(mo)(mo)(mo)的(de)倒圓(yuan)大于(yu)邊部(bu)倒圓(yuan)。為了(le)防(fang)止金屬流動(dong)局部(bu)受(shou)阻和(he)(he)隨之(zhi)而發生的(de)不均勻延伸(shen),沖(chong)模(mo)(mo)(mo)的(de)上表面(mian)和(he)(he)倒圓(yuan)部(bu)位(wei)都應采取(qu)拋光至無磨紋處理。坯(pi)料上的(de)毛刺及(ji)彎邊常(chang)常(chang)會限制金屬沿坯(pi)料夾具表面(mian)的(de)流動(dong),從而可能導致工件垂直壁的(de)斷(duan)裂,因此(ci)在(zai)成型時應特別(bie)關注。

通常半展開的坯(pi)料(liao)(liao)比箱形坯(pi)料(liao)(liao)的沖壓成型效(xiao)果好。已經設計了(le)許多樣板(ban)來調整沖壓件的角(jiao)部。調整范(fan)圍(wei)從簡單的約(yue)45°角(jiao)到(dao)包括(kuo)金(jin)屬最佳(jia)體積和面(mian)積在(zai)內的精確(que)展開面(mian)。

成品(pin)率高低(di)與(yu)操作(zuo)的(de)熟練程(cheng)度以及工具磨損有關。

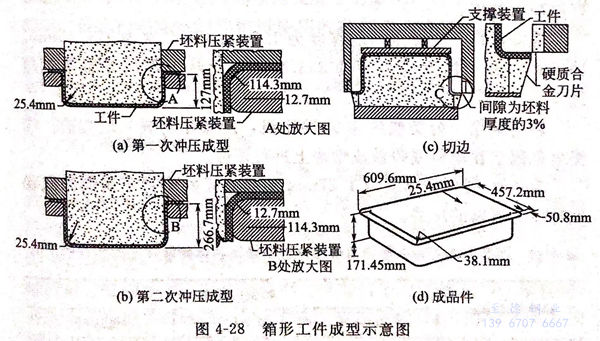

圖4-28所示(shi)為廚房(fang)用(yong)的(de)(de)平(ping)緣單槽(cao)洗(xi)(xi)滌(di)(di)盆(pen)(pen)槽(cao),該洗(xi)(xi)滌(di)(di)盆(pen)(pen)槽(cao)是經四道工序成型(xing)的(de)(de),沖(chong)切、沖(chong)壓、再(zai)沖(chong)壓和切邊。工件(jian)的(de)(de)成型(xing)是一個沖(chong)壓與拉伸的(de)(de)組合(he)過(guo)程。由于(yu)某些具(ju)有不(bu)同排水(shui)(shui)孔(kong)(kong)(kong)位置的(de)(de)洗(xi)(xi)滌(di)(di)盆(pen)(pen)均是用(yong)同一種(zhong)沖(chong)壓件(jian)制(zhi)成的(de)(de),因此,排水(shui)(shui)孔(kong)(kong)(kong)不(bu)是在(zai)切邊時沖(chong)孔(kong)(kong)(kong)的(de)(de),而(er)是單獨沖(chong)孔(kong)(kong)(kong)的(de)(de)。

箱形工件所用的原材料是經退火的12Cr19Ni9(302)或06Cr19Ni10(304)型不銹鋼帶(dai)卷。坯料尺寸:長635mm,寬738.6mm,厚1.27mm,表面光潔度為2D.坯料是用一臺單沖程機械式沖壓機從鋼卷上沖切下來的,沖切速度每分鐘為40次。并在45°方向上對坯料角部進行切邊,坯料每個角部的每邊切去50.8mm,就會將四個直角切除。切邊時的剪切間隙應小于金屬厚度的5%,以便盡量減少邊部扭曲和毛刺。

沖(chong)(chong)(chong)(chong)壓(ya)(ya)工序(xu)是(shi)在一臺400t往復機械式沖(chong)(chong)(chong)(chong)壓(ya)(ya)機上(shang)進(jin)行的,為(wei)了調定(ding)坯料采用了250t的壓(ya)(ya)緊力(li)。沖(chong)(chong)(chong)(chong)頭是(shi)用合(he)金工具(ju)鋼制成(cheng)的,而火具(ju)則使用的是(shi)合(he)金鑄(zhu)鐵。正反兩面(mian)使用的沖(chong)(chong)(chong)(chong)壓(ya)(ya)環(見圖(tu)4-28),由硬質(zhi)鋁青銅制成(cheng)。其(qi)一面(mian)的倒圓(yuan)為(wei)19,05mm(供第(di)一次沖(chong)(chong)(chong)(chong)壓(ya)(ya)用),而另一面(mian)的倒圓(yuan)為(wei)12.7mm(供二次沖(chong)(chong)(chong)(chong)壓(ya)(ya)用)。在第(di)一次和第(di)二次沖(chong)(chong)(chong)(chong)壓(ya)(ya)之間,工件須在1066℃下的惰性氣氛中進(jin)行退火處理,然后迅(xun)速(su)空冷(leng)至室溫。

采用沖壓和再沖壓,雙倒圓的正反兩(liang)面可使用沖壓環切邊并加(jia)工出產品(pin)的平邊緣。

第二(er)次(ci)(ci)沖壓工(gong)序(xu)中(zhong),工(gong)件的底部(bu)和凸(tu)緣的倒圓變小,同時延(yan)伸底部(bu)和側壁金屬,在二(er)次(ci)(ci)沖壓期間,邊緣部(bu)分的金屬僅有少量(liang)或沒有被(bei)沖入盆體(ti)。

洗滌(di)盆第(di)(di)一次沖壓(ya)后(hou)的深度為127mm,第(di)(di)二次為171.45mm.沖壓(ya)時沖頭的速度每分鐘約533.4mm,此時工(gong)件的斷裂(lie)率不超過(guo)2%。

切(qie)邊(bian)(bian)采用一臺類似的400t沖壓機,用碳化物嵌入塊切(qie)邊(bian)(bian)。洗滌盆是固(gu)定在(zai)塑(su)料或鑄鐵(tie)成(cheng)型塊上(shang)進(jin)行切(qie)邊(bian)(bian)。

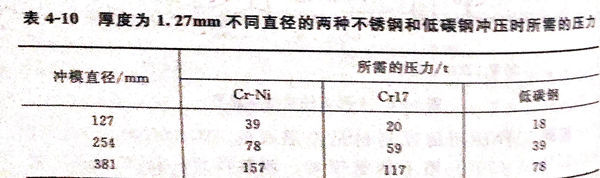

表(biao)4-10列出了厚度為(wei)1.27mm不同直徑的兩種不銹鋼和低(di)碳鋼沖(chong)壓時所需的壓力。