在磷(lin)酸-鹽(yan)酸型溶液(ye)中加(jia)入適(shi)量硝酸,可使化學拋光液(ye)的工作溫度降到100℃以下,使化學拋光向實用化邁進了一大(da)步。

1. 拋光黏液膜理論

在化學拋(pao)光初始(shi)階段(duan),金(jin)屬(shu)首先被化學溶(rong)解(jie)或(huo)腐(fu)蝕,它的重(zhong)量(liang)將迅速(su)下降(jiang)。當腐(fu)蝕的金(jin)屬(shu)離(li)子達到或(huo)超過拋(pao)光液(ye)中(zhong)的絡合(he)劑所(suo)能絡合(he)的程度時,一(yi)種含(han)過量(liang)金(jin)屬(shu)離(li)子的多核聚合(he)型金(jin)屬(shu)絡合(he)物形成(cheng),它具有很高的黏(nian)度,用(yong)成(cheng)黏(nian)液(ye)膜,阻(zu)止金(jin)屬(shu)進(jin)一(yi)步快速(su)溶(rong)解(jie),腐(fu)蝕失(shi)重(zhong)將減少(shao)并(bing)趨王(wang)許金(jin)屬(shu)表面(mian)進(jin)行精細溶(rong)解(jie),或(huo)即微觀(guan)的凸出部被溶(rong)解(jie),凹下處則很少(shao)溶(rong)解(jie),使金(jin)屬(shu)的微觀(guan)表面(mian)得以整平(ping),產(chan)生(sheng)出光亮(liang)的效果。

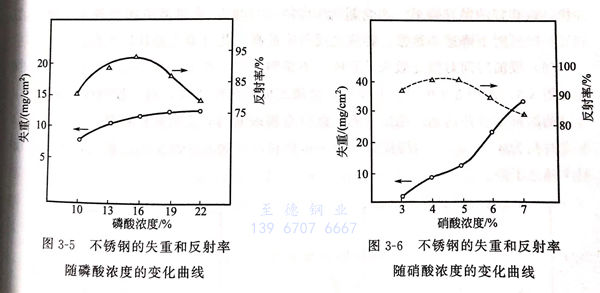

2. 磷(lin)酸濃度(du)的影響

在拋光液中其(qi)他成分不變,不銹鋼的失重(zhong)和反射(she)率隨磷酸濃度的變化(hua)曲線(xian)見圖3-5。

由圖(tu)3-5可見,在拋(pao)(pao)光(guang)初始階段(duan),不銹(xiu)鋼的(de)(de)溶解(jie)量是(shi)隨著(zhu)磷(lin)酸濃(nong)度的(de)(de)升高而上升的(de)(de)。當磷(lin)酸濃(nong)度達(da)(da)到或超(chao)過13%時(shi)(shi),不銹(xiu)鋼溶解(jie)量下降,并趨于(yu)較(jiao)穩定狀態。由于(yu)拋(pao)(pao)光(guang)液(ye)(ye)的(de)(de)黏(nian)度迅速增(zeng)加,加快金(jin)屬(shu)(shu)表面附近黏(nian)液(ye)(ye)膜的(de)(de)形成,阻止(zhi)金(jin)屬(shu)(shu)進一步溶解(jie)并達(da)(da)到拋(pao)(pao)光(guang)效果(guo)。當磷(lin)酸濃(nong)度超(chao)過17%時(shi)(shi),拋(pao)(pao)光(guang)液(ye)(ye)黏(nian)度太高,無法(fa)除去表面凸起(qi)的(de)(de)部位,或不溶性鹽(yan)附著(zhu)在金(jin)屬(shu)(shu)表面,金(jin)屬(shu)(shu)表面光(guang)亮度或反射率逐漸下降。因此,僅當磷(lin)酸濃(nong)度為13%~17%時(shi)(shi),拋(pao)(pao)光(guang)液(ye)(ye)才具有最佳拋(pao)(pao)光(guang)效果(guo)。

3. 硝酸濃度的影響

不銹鋼的(de)失重和(he)反(fan)射率隨硝酸(suan)濃度的(de)變化(hua)曲(qu)線(xian)見(jian)圖3-6。

由圖3-6可(ke)見(jian),金屬(shu)(shu)的溶解速率是隨(sui)著硝(xiao)酸濃(nong)度的增(zeng)高(gao)而上(shang)升的。在低(di)(di)硝(xiao)酸濃(nong)度時,金屬(shu)(shu)的溶解為(wei)低(di)(di)水(shui)平溶解。在高(gao)濃(nong)度時,拋(pao)光時會產生(sheng)麻點。當硝(xiao)酸濃(nong)度為(wei)4%~5%時,才能獲得最佳拋(pao)光效果。

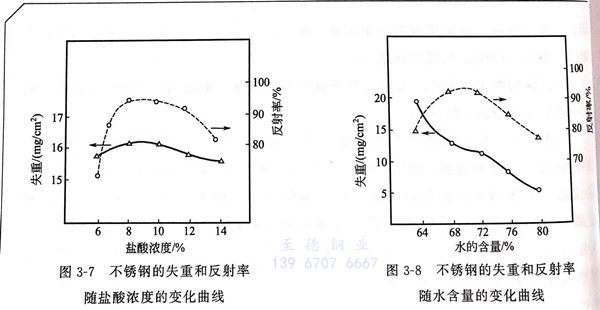

4. 鹽酸濃度的(de)影(ying)響

不銹鋼(gang)的(de)失重和反射率隨鹽酸濃度(du)的(de)變化曲線(xian)見圖3-7。

從圖3-7可見,金屬的溶解隨鹽(yan)酸(suan)濃度(du)的增(zeng)加變化(hua)微小,當鹽(yan)酸(suan)濃度(du)為6%~8%時,光亮(liang)度(du)(反(fan)射率)上升,超過10%后,不(bu)銹鋼表面出現(xian)腐(fu)蝕點,與過多(duo)CI-吸附(fu)在金屬表面有關(guan)。因此,8%~10%的鹽(yan)酸(suan)含量最適宜。

5. 水(shui)含(han)量(liang)的影響

不銹鋼的(de)失(shi)重和(he)反射率(lv)隨水含量(liang)的(de)變(bian)化曲(qu)線見(jian)圖3-8。

由圖3-8可見,當(dang)水(shui)(shui)含(han)量在68%~72%時(shi)(shi),可獲(huo)得最佳(jia)(jia)拋(pao)光(guang)(guang)效果。過高(gao)水(shui)(shui)含(han)量會降(jiang)低(di)(di)拋(pao)光(guang)(guang)液黏度(du),不易形成黏液膜(mo),表面光(guang)(guang)亮度(du)下(xia)降(jiang)。水(shui)(shui)含(han)量太低(di)(di),金屬表面腐蝕快,難獲(huo)好的拋(pao)光(guang)(guang)效果。水(shui)(shui)含(han)量為(wei)64%~80%時(shi)(shi),金屬溶解速率(lv)逐漸下(xia)降(jiang),在68%~72%時(shi)(shi)下(xia)降(jiang)速率(lv)最慢,相應(ying)光(guang)(guang)反射率(lv)最高(gao),此時(shi)(shi)即為(wei)最佳(jia)(jia)拋(pao)光(guang)(guang)條件。

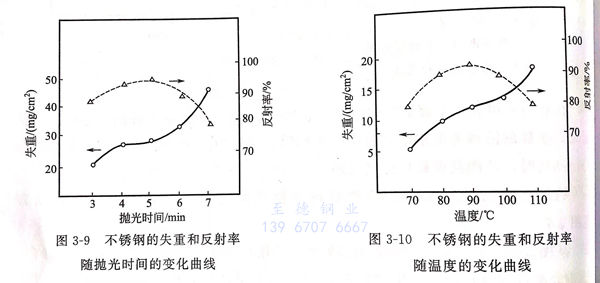

6. 浸漬(zi)時間對(dui)拋光(guang)效果的(de)影響(xiang)

不銹鋼的(de)(de)(de)失(shi)重和反(fan)射率隨(sui)(sui)拋(pao)光時(shi)(shi)間(jian)(jian)的(de)(de)(de)變(bian)化曲線見圖(tu)3-9。由圖(tu)3-9可見,開始時(shi)(shi),金屬表面的(de)(de)(de)腐蝕較快,隨(sui)(sui)著(zhu)浸漬時(shi)(shi)間(jian)(jian)的(de)(de)(de)延長,金屬的(de)(de)(de)溶解(jie)變(bian)慢并達(da)到(dao)近穩定(ding)狀態。此時(shi)(shi)金屬表面的(de)(de)(de)光反(fan)射率達(da)到(dao)最(zui)高峰(feng),相應的(de)(de)(de)拋(pao)光時(shi)(shi)間(jian)(jian)為4~6min.當(dang)浸漬時(shi)(shi)間(jian)(jian)進一步(bu)加長,金屬的(de)(de)(de)腐蝕又迅(xun)速加快,表面的(de)(de)(de)反(fan)射率隨(sui)(sui)之下降。

7. 拋(pao)光溫度的影響(xiang)

不銹鋼的(de)(de)(de)(de)失重(zhong)(zhong)和反射率(lv)(lv)隨溫(wen)度(du)(du)(du)的(de)(de)(de)(de)變化曲線見圖(tu)(tu)3-10,由圖(tu)(tu)3-10可見,失重(zhong)(zhong)的(de)(de)(de)(de)溫(wen)度(du)(du)(du)曲線是典型的(de)(de)(de)(de)反應速率(lv)(lv)溫(wen)度(du)(du)(du)曲線。隨著溫(wen)度(du)(du)(du)的(de)(de)(de)(de)升高,金屬的(de)(de)(de)(de)溶解加速,腐蝕(shi)(shi)失重(zhong)(zhong)量逐漸上升。當溫(wen)度(du)(du)(du)達到(dao)90℃左右時(shi),金屬的(de)(de)(de)(de)溶解已足以形(xing)成具有良好的(de)(de)(de)(de)拋(pao)光(guang)作用的(de)(de)(de)(de)黏液膜,此(ci)時(shi)拋(pao)光(guang)效果最佳。溫(wen)度(du)(du)(du)繼續升高,拋(pao)光(guang)液的(de)(de)(de)(de)黏度(du)(du)(du)下降,拋(pao)光(guang)效果減弱(ruo)、表面易產生(sheng)孔蝕(shi)(shi)。因此(ci),85~95℃之(zhi)間(jian)的(de)(de)(de)(de)溫(wen)度(du)(du)(du)可獲得(de)最佳拋(pao)光(guang)效果,光(guang)反射率(lv)(lv)可達90%以上。