馬氏體不銹鋼的高頻感應加熱工藝要點如下:

1. 加熱(re)溫度

香蕉視頻app下載蘋果版:馬氏體不銹鋼因含有較多的合金元素,在奧氏體轉變和均勻化時需要更高的加熱溫度,原則上比爐中整體加熱提高30~80℃,加熱速度越快,溫度提高幅度越大。所以,馬氏體不銹鋼感應加熱溫度應在1080~1150℃之間。

2. 加熱速度和加熱時間(jian)

在感應(ying)加熱(re)時,加熱(re)速度(du)是(shi)一個重要的參(can)數(shu),它直接影響(xiang)淬火加熱(re)深度(du)和(he)淬火質量。通常所說的感應(ying)加熱(re)速度(du)是(shi)指(zhi)鋼加熱(re)失磁后(hou)的加熱(re)速度(du)。

在感(gan)應(ying)淬(cui)火(huo)加熱(re)時(shi)(shi),更直觀的(de)是控(kong)制加熱(re)時(shi)(shi)間。

同時(shi)(shi)加熱時(shi)(shi),工件表面從受熱到(dao)工件離開感應器時(shi)(shi)為加熱時(shi)(shi)間(jian)。

連續加(jia)(jia)熱(re)時(shi)(shi)(shi),工(gong)(gong)件加(jia)(jia)熱(re)表面上任一(yi)點的加(jia)(jia)熱(re)時(shi)(shi)(shi)間相當于該點進(jin)入感(gan)(gan)應(ying)圈到離開(kai)感(gan)(gan)應(ying)圈的時(shi)(shi)(shi)間,即通(tong)過感(gan)(gan)應(ying)圈高度(du)的時(shi)(shi)(shi)間。在加(jia)(jia)熱(re)比功率不(bu)變的條(tiao)件下,工(gong)(gong)件移動(dong)(dong)速(su)度(du)減慢(man),則(ze)加(jia)(jia)熱(re)時(shi)(shi)(shi)間增(zeng)(zeng)長,通(tong)過熱(re)傳導的加(jia)(jia)熱(re)層深(shen)(shen)度(du)增(zeng)(zeng)加(jia)(jia)。在移動(dong)(dong)速(su)度(du)不(bu)變的條(tiao)件下,感(gan)(gan)應(ying)圈高增(zeng)(zeng)加(jia)(jia)時(shi)(shi)(shi),加(jia)(jia)熱(re)時(shi)(shi)(shi)間增(zeng)(zeng)長,加(jia)(jia)熱(re)深(shen)(shen)度(du)增(zeng)(zeng)加(jia)(jia)。

可見,感應(ying)(ying)淬火的(de)加熱(re)時間要(yao)考(kao)慮比(bi)功率、工件(jian)與(yu)感應(ying)(ying)圈的(de)相對移動速度、感應(ying)(ying)圈尺(chi)寸(cun)以及電參數等(deng)多項因素。

馬(ma)氏體(ti)不銹鋼感應淬(cui)火加熱時間應比一般碳素鋼、低合(he)金鋼的(de)加熱時間略長,以保證鋼中合(he)金元(yuan)素的(de)充分溶解。

3. 馬氏體不銹鋼感應淬火的冷卻

馬(ma)氏體(ti)不銹(xiu)鋼(gang)感應淬火(huo)的(de)冷卻介(jie)質與碳(tan)鋼(gang)、低(di)合金鋼(gang)感應淬火(huo)的(de)冷卻介(jie)質沒(mei)有多大區別。同時(shi)加熱(re)時(shi)的(de)工(gong)件(jian)冷卻可視工(gong)件(jian)及操作方便,采用(yong)壓縮(suo)(suo)空(kong)氣、油、合成(cheng)淬火(huo)劑(ji)(ji)、鹽水(shui)或自來水(shui)。連加熱(re)時(shi)的(de)工(gong)件(jian)冷卻,一般采用(yong)噴射方式(shi),可采用(yong)壓縮(suo)(suo)空(kong)氣,合成(cheng)淬火(huo)劑(ji)(ji)或自來水(shui)。

這里著重說明關于采用(yong)水(shui)冷(leng)(leng)卻(que)(que)的(de)問題(ti),根據多年的(de)生產實(shi)踐,馬氏體不銹(xiu)鋼高(gao)頻感應加熱(re)淬火(huo)(huo)采用(yong)水(shui)冷(leng)(leng)是可行的(de)。同時加熱(re)整(zheng)體冷(leng)(leng)卻(que)(que)時,采用(yong)水(shui)冷(leng)(leng)可能(neng)產生軟點,可在水(shui)中加入10%NaCl。連(lian)續加熱(re)噴射冷(leng)(leng)卻(que)(que)時采用(yong)水(shui)冷(leng)(leng),可能(neng)最令人擔(dan)心(xin)的(de)問題(ti)是能(neng)否產生淬火(huo)(huo)裂(lie)紋(wen)的(de)問題(ti)。我們(men)多年來,采用(yong)水(shui)冷(leng)(leng),很少有因(yin)冷(leng)(leng)卻(que)(que)原因(yin)產生的(de)淬火(huo)(huo)裂(lie)紋(wen)。

馬氏體不銹(xiu)鋼高頻(pin)感應(ying)加(jia)熱淬火采用水等冷(leng)卻速(su)度較強的介質冷(leng)卻,不產(chan)生(sheng)裂紋的原因可能是:

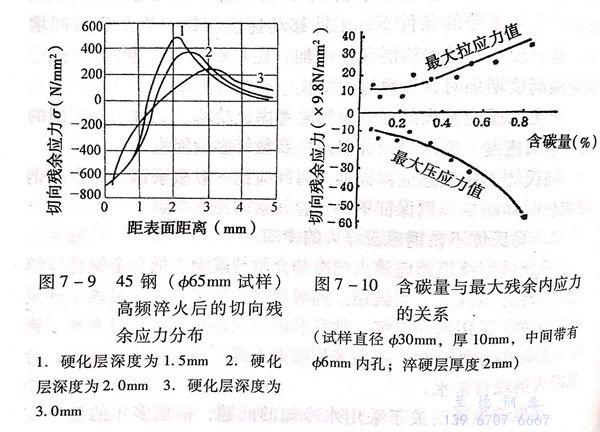

a. 高頻加熱表(biao)面(mian)淬(cui)火后,表(biao)面(mian)存在(zai)壓應力(li),最(zui)大的(de)拉應力(li)存在(zai)于超(chao)過脆性硬(ying)化層而具有較好(hao)強度和韌性的(de)過渡層或(huo)原始組織層。見圖7-9,這是以(yi)45鋼(gang)為例說明高頻感應加熱淬(cui)火殘余應力(li)的(de)分(fen)布狀態。

b. 高頻加熱淬(cui)火殘(can)余(yu)應(ying)力(li)的大小與鋼的含碳(tan)量有關(guan),含碳(tan)量低,殘(can)余(yu)應(ying)力(li)小,見圖7-10.而馬氏體不銹鋼一般含碳(tan)量都較低,所以,高頻淬(cui)火后的殘(can)余(yu)應(ying)力(li)較小。

c. 馬氏體不銹鋼(gang)高頻加(jia)熱淬火前的(de)(de)(de)預先熱處理是采(cai)用(yong)調質處理,高頻淬火后的(de)(de)(de)最大(da)拉應力(li)層正處于調質層,該(gai)處調質后的(de)(de)(de)強(qiang)度(du)較(jiao)高,抵(di)抗高頻淬火產生(sheng)拉應力(li)破壞(huai)的(de)(de)(de)能力(li)強(qiang)。

當然,馬氏體不銹鋼高頻加(jia)熱淬火后,應及時回(hui)火。

4. 馬氏體不銹鋼(gang)高頻加熱淬火后的回火

馬氏體不銹鋼(gang)高頻加熱表(biao)面淬火(huo)后,應根據技術要求的硬(ying)度及時回(hui)火(huo)。一般回(hui)火(huo)保溫(wen)時間(jian)為90~120min。

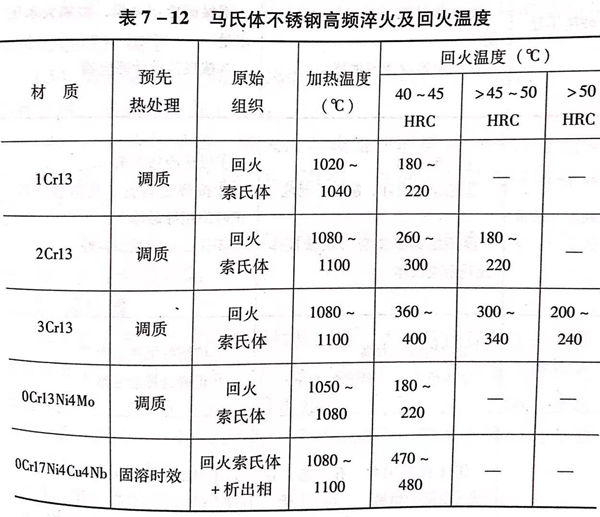

常(chang)見馬氏(shi)體不(bu)銹(xiu)(xiu)鋼(含馬氏(shi)體沉(chen)淀硬化不(bu)銹(xiu)(xiu)鋼)高頻(pin)加(jia)熱表面淬(cui)火(huo)加(jia)熱溫(wen)度及回火(huo)溫(wen)度見表7-12。

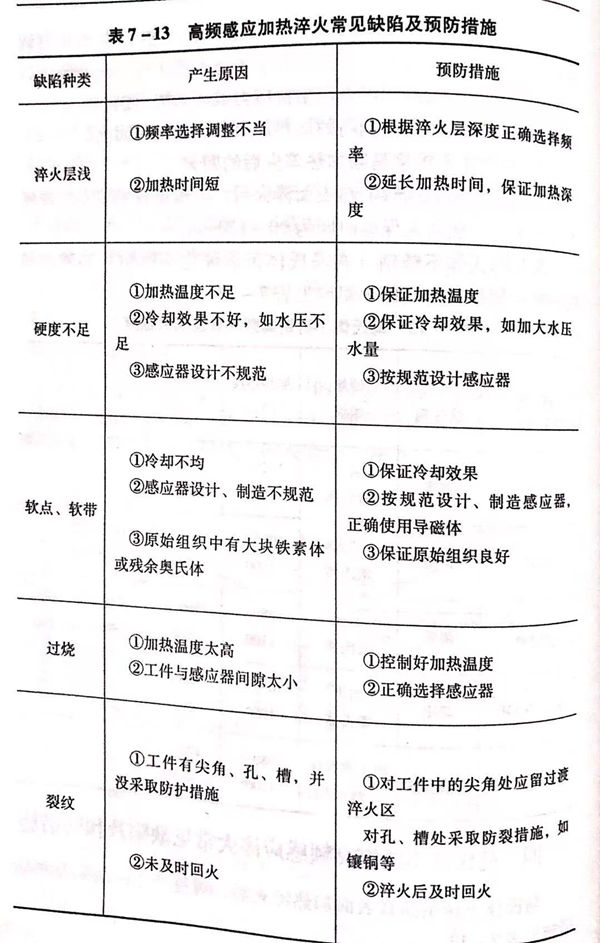

5. 馬氏體(ti)不銹鋼高頻(pin)感(gan)應淬(cui)火(huo)常見(jian)缺陷及預(yu)防(fang)措(cuo)施

馬氏體不銹(xiu)鋼(gang)高(gao)頻表(biao)面加熱(re)淬火后(hou),可能產生(sheng)的缺陷(xian)及(ji)預防措施見表(biao)7-13。