不銹鋼零件的鈍化是在其表面,用人工的方法形成一層鈍化膜以增加不銹鋼零件的耐蝕性,并使不銹鋼零件具有足夠的清潔度。凡是沒有電鍍和其他涂層要求的不銹鋼零件,鈍化處理就是最后的處理。一般都要先進行預處理(包括噴砂、噴丸、酸洗去黑皮、拋光等),以改善不銹鋼零件的表面狀態后,才能進行鈍化處理。

一(yi)、不銹鋼鈍化的影響因素

1. 不銹鋼所含合金元素(su)(su)對(dui)鈍(dun)化(hua)(hua)的(de)影響。鉻(ge)、鎳屬于(yu)鈍(dun)化(hua)(hua)性(xing)強的(de)元素(su)(su),鐵的(de)鈍(dun)化(hua)(hua)性(xing)次之。因此,鉻(ge)和鎳的(de)含量(liang)越(yue)高,不銹鋼的(de)鈍(dun)化(hua)(hua)性(xing)越(yue)強,而且鈍(dun)化(hua)(hua)膜的(de)穩(wen)定性(xing)也會(hui)隨(sui)著(zhu)鉻(ge)鎳含量(liang)的(de)提高而增加。

2. 不(bu)銹鋼(gang)(gang)的(de)金相組織對鈍(dun)化的(de)影響。奧氏(shi)(shi)體(ti)、鐵素體(ti)不(bu)銹鋼(gang)(gang)可(ke)鈍(dun)化性較好,馬氏(shi)(shi)體(ti)不(bu)銹鋼(gang)(gang)的(de)可(ke)鈍(dun)化性不(bu)強,因此(ci)馬氏(shi)(shi)體(ti)不(bu)銹鋼(gang)(gang)的(de)耐蝕性較低。

3. 經(jing)滲碳、滲氮、銅焊、釬焊的不銹(xiu)鋼不能(neng)鈍化,否則(ze)會(hui)影響上道工序的質量(liang)。

4. 不銹(xiu)鋼的加(jia)工(gong)狀態對鈍(dun)化(hua)的影響。經各種(zhong)機械加(jia)工(gong)后的不銹(xiu)鋼零件表(biao)面(mian)光潔,鈍(dun)化(hua)性(xing)最好(hao);而鑄、鍛件表(biao)面(mian)粗糙,鈍(dun)化(hua)性(xing)最差。

5. 不銹鋼中含(han)有錳、碳、硅、碗、硒等元素對(dui)鈍化不利。因此當表面存在(zai)這些元素時,應預先加以去除,而后才能鈍化。

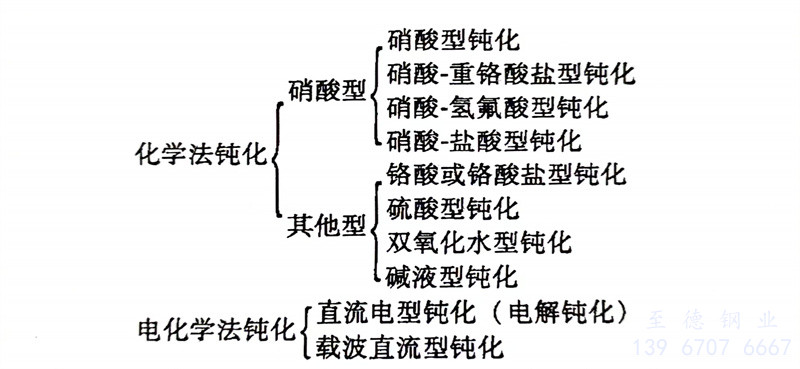

二、不銹(xiu)鋼鈍化工藝的(de)分類

1. 濕法鈍(dun)化(hua) 包(bao)括(kuo)化(hua)學法鈍(dun)化(hua)和電化(hua)學法鈍(dun)化(hua)。

2. 干法(fa)鈍化(hua)(hua) 有(you)室溫法(fa)鈍化(hua)(hua)和熱處理法(fa)鈍化(hua)(hua)兩類(lei)。

三、不銹鋼零(ling)件的(de)干法鈍化工藝

1. 常溫自然鈍(dun)化(hua)工藝

將不(bu)銹鋼零件經(jing)過除油、去氧化(hua)皮、拋(pao)光等預處理,然后置于清(qing)潔(jie)的(de)空氣中(zhong),如小(xiao)零件可(ke)置于干燥器中(zhong)存放24h。由于不(bu)銹鋼有(you)自(zi)鈍(dun)化(hua)能力,在空氣中(zhong)具有(you)強烈的(de)鈍(dun)化(hua)趨勢,表面(mian)會形成(cheng)自(zi)然鈍(dun)化(hua)膜。

常溫自然鈍化(hua)法適用(yong)于奧(ao)氏(shi)體不(bu)銹鋼 Cr18Ni9Ti等,是在(zai)使用(yong)條件(jian)的腐蝕很輕微(wei)的情(qing)況下采用(yong)。

2. 熱處理法鈍化

將不銹鋼零件表(biao)面(mian)仔細清理干凈,放于熱處(chu)理爐中(zhong)處(chu)理,可得到(dao)鈍化(hua)膜。在較高溫(wen)度(du)下(xia),通過(guo)變化(hua)溫(wen)度(du)和時(shi)間來獲得無色(se)的(de)鈍化(hua)膜。當鈍化(hua)膜超過(guo)一定的(de)厚度(du),會出現有色(se)彩的(de)鈍化(hua)膜層。

四、不銹鋼零件的硝(xiao)酸鈍化工藝

不(bu)(bu)銹鋼零(ling)件(jian)在(zai)硝酸溶液中處(chu)(chu)于(yu)鈍(dun)(dun)態,其表面生成(cheng)一層極(ji)薄的鈍(dun)(dun)化(hua)(hua)(hua)膜層,處(chu)(chu)理后不(bu)(bu)銹鋼零(ling)件(jian)表面的色(se)澤前后無變(bian)化(hua)(hua)(hua),即重現性良好(hao),因此(ci)本工藝受(shou)到(dao)了廣泛采(cai)用。另(ling)外,不(bu)(bu)銹鋼零(ling)件(jian)硝酸鈍(dun)(dun)化(hua)(hua)(hua)后不(bu)(bu)需進行封(feng)閉(bi)處(chu)(chu)理,其鈍(dun)(dun)化(hua)(hua)(hua)膜層極(ji)其致密。而其他鈍(dun)(dun)化(hua)(hua)(hua)工藝之后需要(yao)封(feng)閉(bi)處(chu)(chu)理。

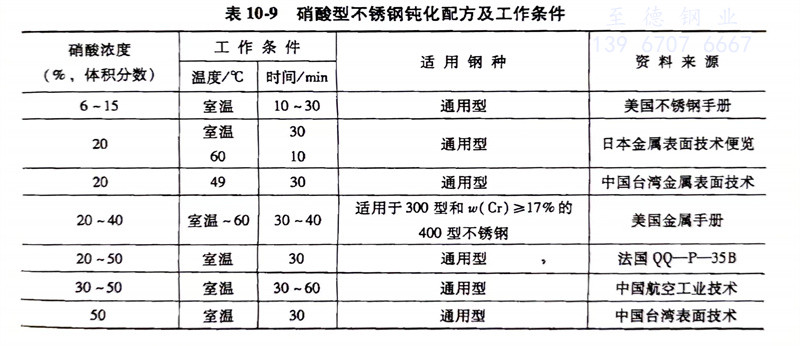

1. 不銹鋼硝酸鈍(dun)化(hua)工藝配方 見表10-9。

2. 鈍化工藝步驟 步驟如下:

a. 前處(chu)理(li)

采取預處理清除不銹鋼零件表面(mian)的油脂、氧化物等,接著拋光(guang),并充(chong)分活化。

b. 鈍化處理

選擇適宜的鈍(dun)化(hua)(hua)液(ye)(見表10-8),鈍(dun)化(hua)(hua)時(shi)間參考(kao)表10-8,一(yi)般濃度高,時(shi)間稍短;鈍(dun)化(hua)(hua)溫(wen)度,低濃度硝酸液(ye)取較高溫(wen)度,高濃度硝酸溶(rong)液(ye),一(yi)般采(cai)用室溫(wen)。

c. 補充(chong)處理

可進一步改善膜層的穩定(ding)性,并(bing)中和硝酸(suan)的殘留量(liang)(liang)(liang)(liang)。鐵素體不(bu)銹鋼鈍化后應在(zai)4%~6%(質量(liang)(liang)(liang)(liang)分(fen)數(shu))重鉻酸(suan)鈉(na)(na)(NazCrzO)溶液中補(bu)充處理(li),溫度為60~70℃,時間30min。奧氏(shi)體不(bu)銹鋼不(bu)需補(bu)充處理(li),但最好在(zai)1%(質量(liang)(liang)(liang)(liang)分(fen)數(shu))的氫氧化鈉(na)(na)溶液中進行短時間的室溫中和處理(li)。馬氏(shi)體不(bu)銹鋼鈍化后應在(zai)5%(質量(liang)(liang)(liang)(liang)分(fen)數(shu))重鉻酸(suan)鈉(na)(na)(Na CryO)溶液中補(bu)充處理(li),或(huo)在(zai)氫氧化鈉(na)(na)(5%~10%,質量(liang)(liang)(liang)(liang)分(fen)數(shu)),溶液中短時間常溫補(bu)充處理(li)更好。

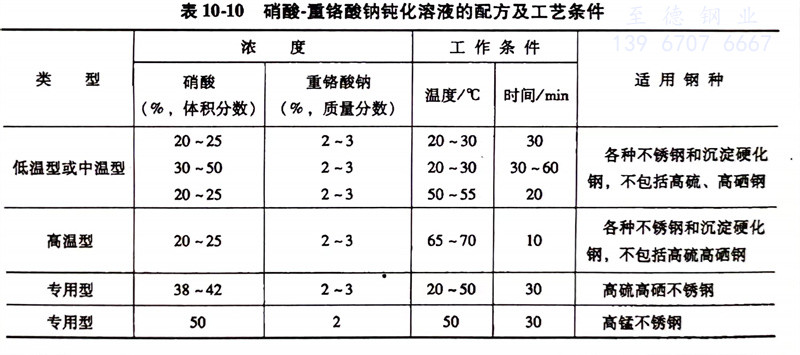

五、不(bu)銹鋼的硝(xiao)酸(suan)-重(zhong)鉻酸(suan)鹽鈍化工(gong)藝

鈍(dun)化溶液的(de)組(zu)成以硝酸(suan)為主,添加少量重(zhong)鉻酸(suan)鉀,以增強溶液的(de)鈍(dun)化能力,該型溶液在國(guo)外應(ying)用(yong)較廣泛。硝酸(suan)-重(zhong)鉻鹽型鈍(dun)化配(pei)方(fang)及工藝條件見表10-10。

六、不銹鋼的硝(xiao)酸-氫氟酸型鈍化工藝

該型溶液是兼有浸蝕(shi)和鈍化作(zuo)用(yong)的(de)綜(zong)合型配(pei)方。可在鈍化之初,同時消除掉熱加工氧化皮和表面(mian)極薄(bo)的(de)貧鉻(ge)層金屬。當氧化皮除去后(hou),整(zheng)個反應轉變為以(yi)鈍化為主的(de)過(guo)程。典型工藝(yi)為:硝酸10%(質(zhi)量分數),氫氟酸(HF)1%(質(zhi)量分數);溫度 76℃,時間(jian)3min。

七、不銹鋼的堿性溶(rong)液鈍化

堿性溶液鈍(dun)化(hua)適用于30Cr13、40Cr13 等馬(ma)氏(shi)體不銹(xiu)鋼(gang)。因為馬(ma)氏(shi)體不銹(xiu)鋼(gang)耐蝕性較差,用酸性鈍(dun)化(hua)液難以(yi)取得(de)滿意的(de)效(xiao)果。其典型(xing)工(gong)藝為:

配方: 氫(qing)氧(yang)化鈉溶(rong)液14%(質量分數),亞硝酸鈉2g/L,磷酸鈉3%(質量分數)。

加熱(re)溫度 100~110℃,鈍(dun)化時間一般為(wei)20~30min,色澤未出(chu)現彩色變化之前取出(chu)。

鈍(dun)(dun)化(hua)預處(chu)理:零件鈍(dun)(dun)化(hua)前需在(zai)稀(xi)硫(liu)酸溶(rong)液 22mL/L 中浸蝕 30s。

鈍化后零件表(biao)面的堿性(xing)應充(chong)分洗凈(jing)、干(gan)燥。

八、不(bu)銹鋼的電解鈍化(hua)

不銹鋼的(de)電解(jie)鈍(dun)化是1995年諸震(zhen)鳴提出的(de)電解(jie)鈍(dun)化工(gong)藝的(de)一種(zhong)。

奧(ao)氏體不銹鋼(gang)鈍化工藝:先氧化后(hou)鈍化。

磷(lin)酸(suan)電解氧化

配方: 磷酸(suan) 15%(質量分(fen)數(shu)),六偏磷酸(suan)鈉1%~2%(質量分(fen)數(shu)),鉬酸(suan)鈉2%(質量分(fen)數(shu))。工(gong)藝:電(dian)壓5V、電(dian)流密度(du)3~6A/dm2,溫度(du)25~35℃,時間5~8min。

硫酸過(guo)電位區鈍化

配方(fang): 硫酸(suan)10%(質量分(fen)數);工藝:陽(yang)極電位1V,陽(yang)極電流密度:0.015~0.025A/dm2,時間為5~10min。

九、不(bu)銹鋼的(de)載波(bo)鈍化

在直流電位的基礎(chu)上,疊加一定(ding)頻(pin)率和(he)幅值的對(dui)稱方波對(dui)不(bu)銹鋼(gang)進行鈍化(hua),獲得載(zai)波鈍化(hua)膜。載(zai)波鈍化(hua)膜的穩定(ding)性和(he)耐蝕性遠優于直流鈍化(hua)膜。目前該工藝在工廠應用較少,本書不(bu)作詳細介紹(shao)。