在某種程度上講,焊接質量決定了產品的整體質量,所以為保證不(bu)銹鋼管(guan)產品的焊接質量,必須做好各項準備工作。

一、編制焊接(jie)工藝文件

焊(han)(han)接(jie)工(gong)藝文件(jian)種類(lei)較多,一般情況下,各個企業(ye)應根據每個產(chan)品的實際情況編制完整(zheng)的《焊(han)(han)接(jie)作(zuo)業(ye)指(zhi)導書(shu)》(早(zao)期(qi)稱(cheng)其(qi)為《焊(han)(han)接(jie)工(gong)藝規程》)。一般《焊(han)(han)接(jie)作(zuo)業(ye)指(zhi)導書(shu)》應包(bao)括以下內容(rong)。

①. 焊接方法(welding process)

應(ying)根(gen)據作業(ye)環境、焊(han)縫位置、焊(han)縫長度、企業(ye)現有的焊(han)接設備、焊(han)工(gong)的技能水平、焊(han)接工(gong)藝評定覆蓋(gai)范圍(wei)等諸多因素確定。

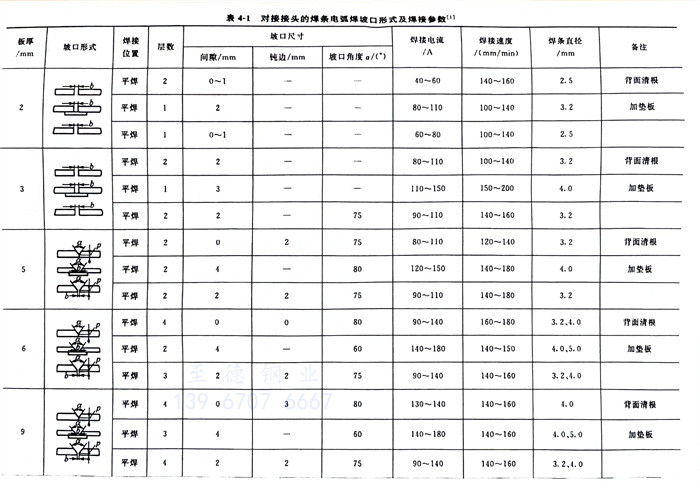

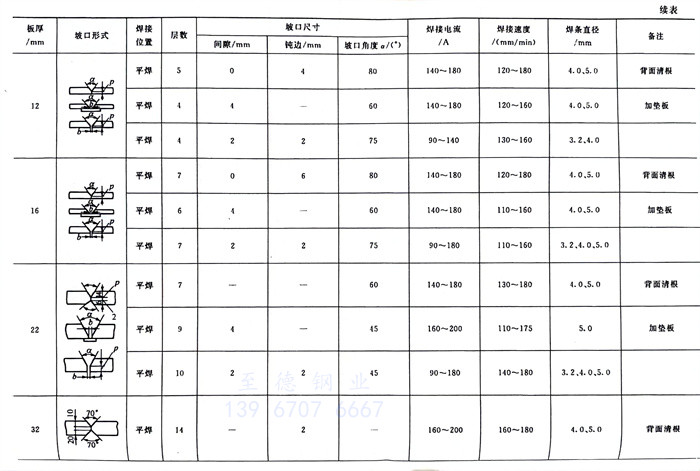

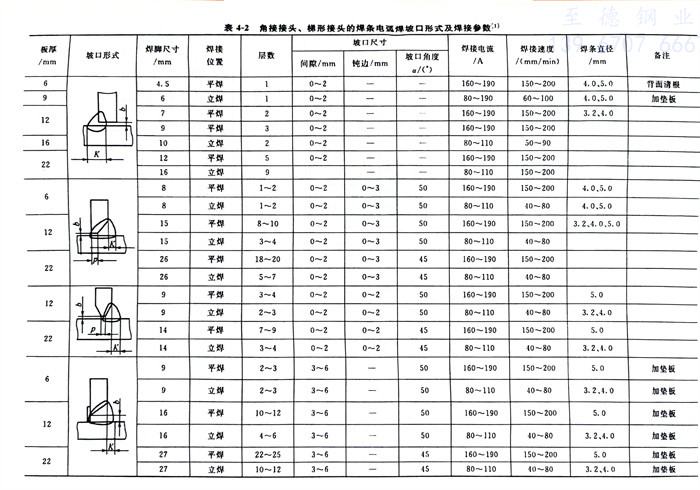

②. 坡口形(xing)式與坡口尺寸

坡(po)(po)口形式(shi)(shi)與尺(chi)寸見表(biao)4-1、表(biao)4-2,或根據(ju)不同板厚按GB/T985.1-2008《氣(qi)焊(han)、焊(han)條電弧焊(han)、氣(qi)體保護(hu)焊(han)和高(gao)能束焊(han)的推薦坡(po)(po)口》和企(qi)業已評定(ding)(ding)合格的焊(han)接工藝評定(ding)(ding)報告、企(qi)業坡(po)(po)口加工手段綜合來確(que)定(ding)(ding)坡(po)(po)口(groove)形式(shi)(shi)與坡(po)(po)口尺(chi)寸。

③. 焊接工藝參數(shu)(welding condition)

焊(han)接(jie)時為保證焊(han)接(jie)質(zhi)量(liang),而選(xuan)定的(de)諸物(wu)理(li)量(liang)。焊(han)接(jie)工藝參(can)數包括電(dian)弧(hu)電(dian)壓、焊(han)接(jie)電(dian)流、電(dian)流種(zhong)類、電(dian)極(ji)極(ji)性、焊(han)接(jie)速度、焊(han)接(jie)層(ceng)數、焊(han)接(jie)順序、道間溫度。

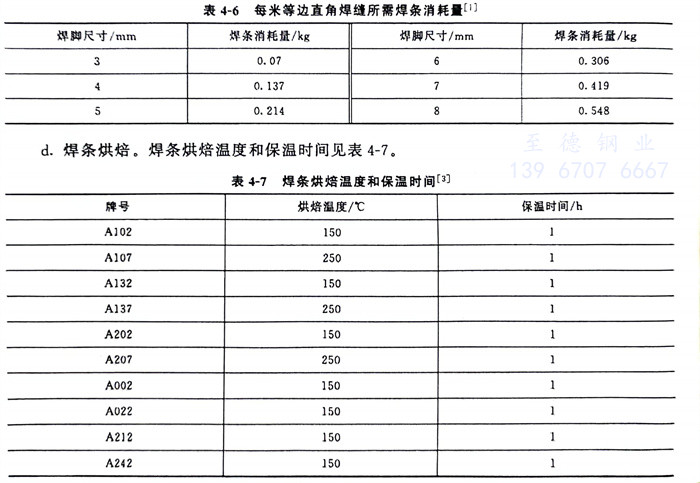

④. 焊條(covered electrode)的選擇與烘干。

a. 焊條的選(xuan)擇

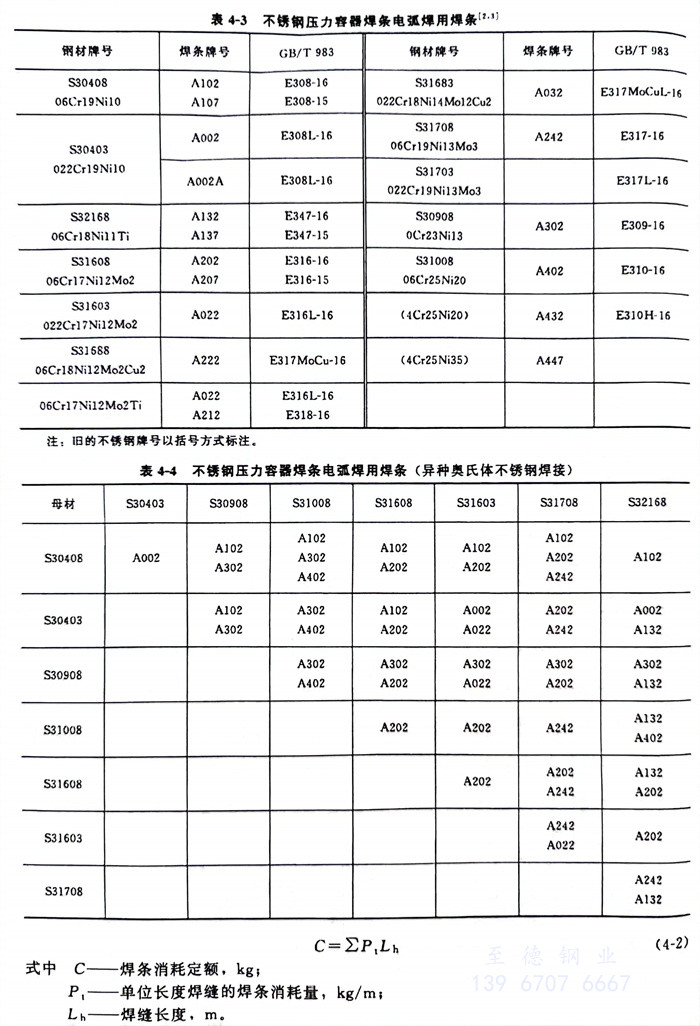

所選用(yong)焊條(tiao)應能獲得(de)化學成分與(yu)母材金(jin)(jin)(jin)屬(shu)(shu)(shu)相近(jin)的熔敷金(jin)(jin)(jin)屬(shu)(shu)(shu)。為了確(que)保焊縫金(jin)(jin)(jin)屬(shu)(shu)(shu)的耐腐(fu)蝕(shi)性不低于母材金(jin)(jin)(jin)屬(shu)(shu)(shu)。其鉻、鎳含(han)量(liang)略高于母材金(jin)(jin)(jin)屬(shu)(shu)(shu)含(han)量(liang),而碳(tan)含(han)量(liang)又低于母材金(jin)(jin)(jin)屬(shu)(shu)(shu)。焊條(tiao)可按本書(shu)第2章表2-4、表2-6選取(qu)。不銹鋼壓力容(rong)器(qi)用(yong)焊條(tiao)選擇見表4-3、表4-4。

b. 焊條重復烘焙次數的(de)限制

焊條烘(hong)焙溫(wen)度(du)高于350℃時(shi),重復烘(hong)焙次數不宜(yi)超過3次。

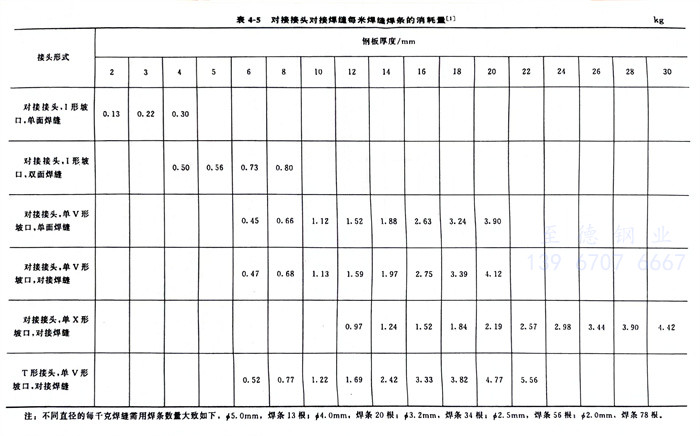

c. 焊(han)條消耗定額

對(dui)接(jie)接(jie)頭對(dui)接(jie)焊縫每米焊縫所(suo)消耗焊條(tiao)的重(zhong)量(liang),參(can)見表4-5,等邊直角焊縫每米所(suo)消耗焊條(tiao)的重(zhong)量(liang)參(can)見表4-6。為了準(zhun)確地計(ji)算(suan)焊條(tiao)的消耗量(liang),推(tui)薦下列計(ji)算(suan)公式。

⑤. 焊(han)接(jie)工藝評定(ding)合(he)(he)格(ge)項目編號,對于(yu)重要產品的焊(han)接(jie)接(jie)頭工藝須經評定(ding)合(he)(he)格(ge)。

⑥. 對(dui)于重要產(chan)品(pin)的縱焊縫(如(ru)壓(ya)力容器的A類焊縫)須提出(chu)制作產(chan)品(pin)焊接(jie)試(shi)件(jian)要求。

⑦. 對重要產品的焊縫須提出焊工資格要求。

⑧. 對焊縫提(ti)出外(wai)觀檢驗(yan)要(yao)求(qiu),對重要(yao)產品的(de)焊縫(如壓力(li)容(rong)器的(de)A、B焊縫)還須提(ti)出無損(sun)檢測要(yao)求(qiu)。

二、焊接工(gong)藝評定

根據(ju)產品設計、制造(zao)驗收標準提出預焊接(jie)工(gong)(gong)藝規(gui)程(焊接(jie)工(gong)(gong)藝評定(ding)指導書(shu)),并規(gui)定(ding)焊接(jie)工(gong)(gong)藝評定(ding)應在產品施焊之前(qian)完成。

我(wo)國常(chang)見(jian)的焊接工藝評定標準有:

DL/T 868-2004《焊接工藝評定規程》

GB/T 19866-2005《焊接(jie)工藝規(gui)程及評定的一般原則》

GB/T 19868.1-2005《基于(yu)試(shi)驗焊接材料的工藝評定(ding)》

GB/T 19868.2-2005《基(ji)于(yu)焊接經驗的工藝評定》

GB/T 19868.3-2005《基于標(biao)準焊接規程(cheng)的工藝評定》

GB/T 19868.4-2005《基于預生產焊接(jie)試驗的工(gong)藝評定》

HG/T 3178-2002《尿(niao)素高壓設備耐腐蝕不銹鋼(gang)管(guan)子-管(guan)板的焊(han)接工藝評(ping)定和焊(han)工技能評(ping)定》

HG/T 3179-2002《尿素高壓設備堆焊(han)工(gong)藝評定(ding)和焊(han)工(gong)技能評定(ding)》

HG/T 3180-2002《尿(niao)素(su)高壓設(she)備襯(chen)里板(ban)及內件(jian)的焊接工藝評定和(he)焊工技(ji)能評定》

JB/T 6963-1993《鋼制件(jian)熔化焊(han)工藝評定》

NB/T 47014-2011(JB/T4708)《承壓設備焊接工藝評定》

SY/T 0452-2012《石油天然氣金屬管(guan)道(dao)焊接(jie)工(gong)藝評定(ding)》

三、坡口的(de)準備

①. 坡口加工方法

不銹鋼(gang)管坡口的(de)加(jia)工(gong)方法(fa),有機(ji)械加(jia)工(gong)和等離子弧切割(ge)方法(fa),可根(gen)據構(gou)件的(de)厚度和形(xing)狀而(er)確定。

②. 坡口加(jia)工(gong)完畢后要進(jin)行檢查

不銹鋼管坡口加(jia)工完畢后(hou)要進(jin)行檢(jian)查,對影響焊接質量(liang)的局部凹凸不平(ping)處應(ying)(ying)進(jin)行修理磨平(ping);有(you)裂紋、分層、夾渣等缺欠應(ying)(ying)清理干凈,必(bi)要時須經滲透檢(jian)測確認無缺陷后(hou)、方能施焊。

③. 焊件表面(mian)清理

焊件待焊處兩側各20mm(包(bao)括(kuo)坡口面(mian)(mian))表面(mian)(mian)應(ying)徹底清理(li)(li)干(gan)凈,不(bu)應(ying)有(you)任何油脂、污(wu)漬(zi)、油漆(qi)標記、氧化(hua)皮和其他雜(za)質。通(tong)常(chang)采用(yong)丙酮或酒(jiu)精進行(xing)擦洗,必要(yao)時還需(xu)對坡口面(mian)(mian)進行(xing)打磨。若清理(li)(li)不(bu)干(gan)凈,這(zhe)些有(you)機(ji)物質會(hui)在電弧(hu)高溫作用(yong)下分(fen)解燃燒成氣(qi)體(ti),引起(qi)焊縫金屬產生氣(qi)孔和增碳,進而使(shi)焊接(jie)接(jie)頭耐(nai)腐蝕性(xing)降低。

四、施焊環境

焊(han)條電(dian)弧(hu)焊(han)時焊(han)接(jie)場地(di)風(feng)速(su)不(bu)大(da)于(yu)(yu)10m/s,氣體保護焊(han)風(feng)速(su)不(bu)大(da)于(yu)(yu)2m/s;相對濕(shi)度(du)不(bu)大(da)于(yu)(yu)90%;要(yao)避免雨、雪、霧的(de)(de)(de)直接(jie)影響;環境溫度(du)不(bu)得(de)低于(yu)(yu)0℃。另外焊(han)接(jie)作業現(xian)場應(ying)保證(zheng)足夠的(de)(de)(de)照(zhao)明;有良好的(de)(de)(de)安全防護措施,與易(yi)燃、易(yi)爆物(wu)品(pin)的(de)(de)(de)距(ju)離(li)應(ying)符(fu)合安全防護要(yao)求。

五、焊后熱處理

奧氏體不銹(xiu)鋼管(guan)(guan)焊后一般不做(zuo)消除(chu)應力熱處(chu)理(li),為了(le)防止晶間腐蝕進(jin)行(xing)固(gu)溶(rong)處(chu)理(li),對含有(you)穩(wen)定化(hua)元素的(de)不銹(xiu)鋼管(guan)(guan)可進(jin)行(xing)穩(wen)定化(hua)處(chu)理(li)。對焊縫表面(mian)顏(yan)色不符合要(yao)求的(de)應進(jin)行(xing)返工(gong)或鈍化(hua)處(chu)理(li)。