一、現象

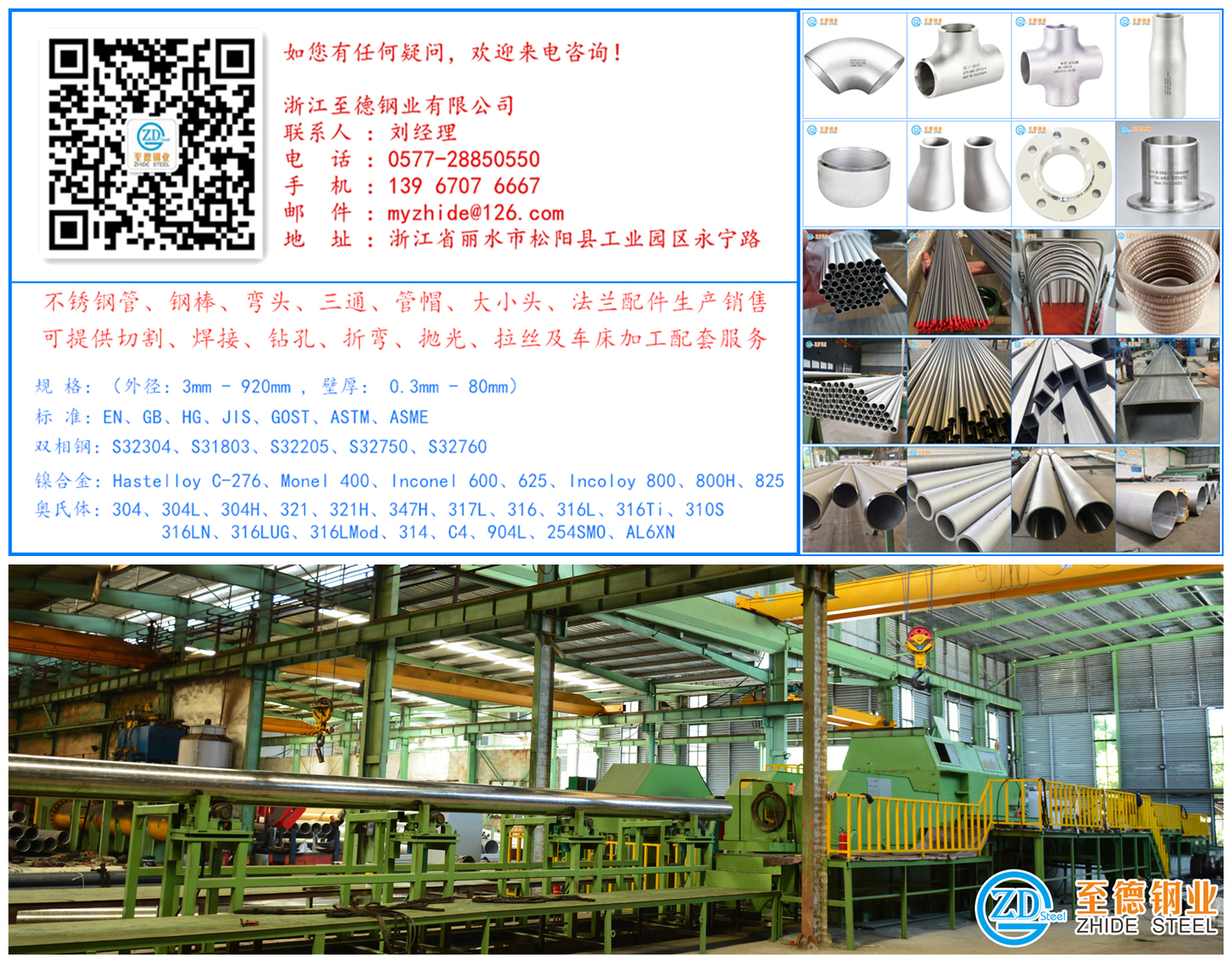

在應力與介質共同作用下而引起的一種局部斷裂,常見的穿晶型應力腐蝕示意圖見圖8.16。實際遇到的不銹鋼管(guan)使用過程中出現的穿晶應力腐蝕宏觀和微觀形貌見圖8.17。應力為不銹鋼管本身的殘余應力,實測為100~150MPa,介質為含有Cl-的水。

二、原因

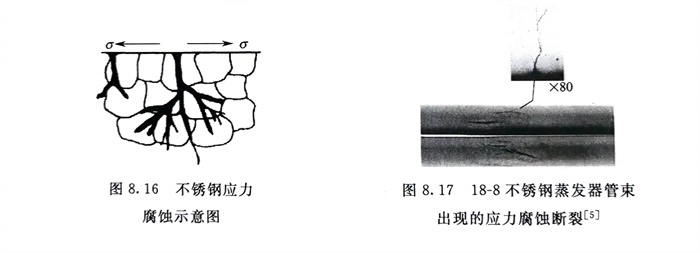

不(bu)銹鋼(gang)產(chan)生應力(li)腐蝕必須同時滿足三個(ge)條件(見圖(tu)8.18),即材料因(yin)素(su)(敏(min)感的(de)合(he)金),環境因(yin)素(su)(特定的(de)介質)和力(li)學(xue)因(yin)素(su)(靜的(de)拉(la)伸(shen)應力(li))等三要素(su)。

①. 敏(min)感的合金(材料因素)-系(xi)指具有一(yi)定化學(xue)成分和組織結構(gou)的不銹鋼,在(zai)一(yi)些介(jie)質中對應(ying)力(li)腐蝕敏(min)感。但并不是任何一(yi)種不銹鋼、在(zai)任何條件下均(jun)產生應(ying)力(li)腐蝕斷裂。

②. 特(te)定(ding)的(de)(de)介(jie)質(環境因素(su))-對某一敏感(gan)合金(jin)而言,必須(xu)有(you)(you)一種或一些特(te)定(ding)的(de)(de)腐蝕(shi)(shi)介(jie)質與它相匹配,才能(neng)產(chan)生應力(li)腐蝕(shi)(shi)。目(mu)前,既(ji)沒(mei)有(you)(you)對任(ren)何介(jie)質都敏感(gan)的(de)(de)不銹鋼(gang)(gang),也沒(mei)有(you)(you)能(neng)引(yin)起任(ren)何不銹鋼(gang)(gang)均(jun)產(chan)生應力(li)腐蝕(shi)(shi)斷裂的(de)(de)介(jie)質。對于18-8型鉻鎳奧氏體(ti)不銹鋼(gang)(gang)而言,能(neng)引(yin)起應力(li)腐蝕(shi)(shi)的(de)(de)常(chang)見特(te)定(ding)介(jie)質有(you)(you)氯化物、氫(qing)氧化物和(he)連多硫酸 等。

③. 靜(jing)的拉伸應(ying)力(li)(li)(力(li)(li)學(xue)因素(su))-如(ru)果不存(cun)在靜(jing)的拉伸應(ying)力(li)(li),即使(shi)有敏感的合金與(yu)特定的介質的配合,應(ying)力(li)(li)腐蝕同樣(yang)不會發生。

三個(ge)條件共同作用導致不銹鋼產生(sheng)應力(li)腐蝕斷裂,國內外這方面(mian)的(de)重(zhong)大事(shi)故很(hen)多,此(ci)處無(wu)法(fa)一(yi)一(yi)列(lie)舉。

三、防止措(cuo)施(shi)

設法去除應力腐蝕三個必要條件中的一個因素,便可防止不銹鋼(gang)應(ying)力(li)腐蝕的出現。

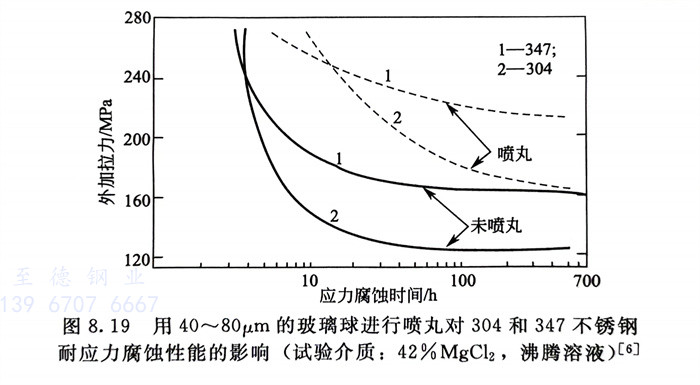

①. 在不銹鋼管的生產、設備加工和使用過程中,降低和消除不銹鋼管的殘余應力或造成壓應力。例如,采用在不銹鋼管(guan)表面進行噴丸處理可取得明顯效果(見圖8.19)。但此種處理不適用于易產生點腐蝕的條件。因為穿過壓應力層的點蝕底部則處于高拉應力區,反而會使應力腐蝕過程加速。

②. 降低介質溫度(du)和(he)水介質中的Cl-濃度(du),防止(zhi)Cl-蒸發(fa)濃縮和(he)在不(bu)銹鋼管(guan)表面(mian)富集(ji)的條件(jian);鉻(ge)鎳不(bu)銹鋼制鍋爐和(he)容器等需(xu)進行(xing)水壓試驗的設備(bei),建議用(yong)去離(li)子(zi)水,不(bu)銹鋼管(guan)制設備(bei)和(he)構件(jian)在放置或運輸過(guo)程(cheng)中,特別是在海洋性大氣和(he)高Cl-濃度(du)的濕態環境中,要妥善加以防護。

③. 選(xuan)擇(ze)耐應力(li)腐蝕材料,在(zai)含(han)Cl-的(de)大氣和水介(jie)質中,為了耐應力(li)腐蝕,在(zai)實際應用中,各(ge)種(zhong)現(xian)代鐵素體不(bu)銹鋼管和各(ge)種(zhong)現(xian)代雙相(xiang)不(bu)銹鋼管均可優先選(xuan)用。

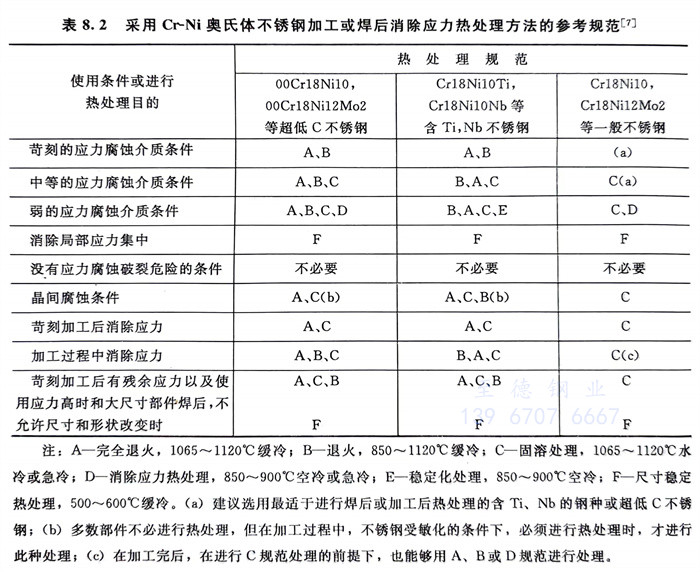

表8.2 采用Cr-Ni奧(ao)氏體不(bu)銹鋼(gang)加(jia)工或焊后(hou)消除(chu)應力熱處(chu)理(li)方法的(de)參(can)考(kao)規范

注:A-完(wan)(wan)全退(tui)火(huo),1065~1120℃緩冷(leng)(leng);B-退(tui)火(huo),850~1120℃緩冷(leng)(leng);C-固溶(rong)處(chu)(chu)(chu)(chu)理(li)(li),1065~1120℃水冷(leng)(leng)或(huo)(huo)(huo)(huo)急冷(leng)(leng);D-消除應力熱(re)處(chu)(chu)(chu)(chu)理(li)(li),850~900℃空冷(leng)(leng)或(huo)(huo)(huo)(huo)急冷(leng)(leng);E-穩(wen)定(ding)化處(chu)(chu)(chu)(chu)理(li)(li),850~900℃空冷(leng)(leng);F-尺寸穩(wen)定(ding)熱(re)處(chu)(chu)(chu)(chu)理(li)(li),500~600℃緩冷(leng)(leng)。(a)建(jian)議選用(yong)最(zui)適(shi)于進(jin)(jin)行(xing)焊后或(huo)(huo)(huo)(huo)加(jia)工后熱(re)處(chu)(chu)(chu)(chu)理(li)(li)的(de)含Ti、Nb的(de)鋼(gang)(gang)種或(huo)(huo)(huo)(huo)超低C不(bu)銹鋼(gang)(gang);(b)多(duo)數部(bu)件(jian)不(bu)必進(jin)(jin)行(xing)熱(re)處(chu)(chu)(chu)(chu)理(li)(li),但在加(jia)工過程中(zhong),不(bu)銹鋼(gang)(gang)受敏化的(de)條件(jian)下,必須進(jin)(jin)行(xing)熱(re)處(chu)(chu)(chu)(chu)理(li)(li)時,才進(jin)(jin)行(xing)此種處(chu)(chu)(chu)(chu)理(li)(li);(c)在加(jia)工完(wan)(wan)后,在進(jin)(jin)行(xing)C規范處(chu)(chu)(chu)(chu)理(li)(li)的(de)前提下,也能夠用(yong)A、B或(huo)(huo)(huo)(huo)D規范進(jin)(jin)行(xing)處(chu)(chu)(chu)(chu)理(li)(li)。