①. 壓縮及軸承(cheng)、軸瓦(wa)處轉(zhuan)動摩(mo)擦發(fa)熱(re),為防止軸承(cheng)、軸瓦(wa)超溫(wen)燒損,保證機(ji)組(zu)正常(chang)運(yun)轉(zhuan),必須設置(zhi)潤(run)滑油系統。

②. 一般引進的壓(ya)縮機組為成套供貨,輔助管道的配管設計僅考慮機組供油和回油總管與油站之間管線的設計。潤滑油和軸封油架是由廠商整組提供的。若引進的壓縮機組非成套供貨,則應考慮各單體設備之間的連接管線。為了方便操作和維修,各設備一般以油箱為中心,按流程順序緊湊布置。

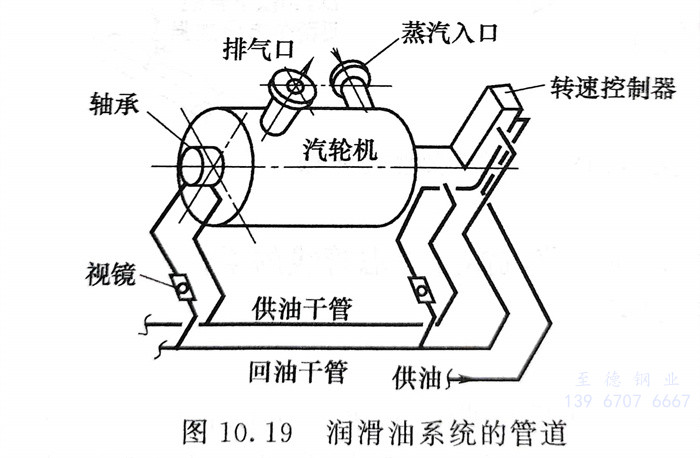

③. 壓縮機的(de)輔助管(guan)道(圖(tu)10.19)有冷(leng)(leng)卻水、潤滑(hua)油、密(mi)封油、洗滌油、氣體平衡管(guan)、放空管(guan)等。對于密(mi)封油、潤滑(hua)油還(huan)有油冷(leng)(leng)卻器的(de)冷(leng)(leng)卻水管(guan)和冬天儲罐保(bao)溫(wen)用(yong)的(de)蒸(zheng)汽管(guan)。這些(xie)油管(guan)使(shi)用(yong)前(qian)必須(xu)進(jin)行(xing)充分清洗。

④. 當壓縮機(ji)由電(dian)動(dong)機(ji)驅動(dong)時(shi),可能還有對(dui)電(dian)動(dong)機(ji)正(zheng)壓通風的管道。

⑤. 當壓(ya)縮機(ji)用蒸(zheng)汽透平驅動時,需要蒸(zheng)汽管道。蒸(zheng)汽透平的管道與離心式壓(ya)縮機(ji)要求(qiu)一樣,但蒸(zheng)汽溫度(du)高(gao)、壓(ya)力(li)高(gao),所以要特(te)別注意熱應(ying)力(li)。

⑥. 供油(you)管線的設計

a. 為(wei)保證潤(run)滑油(you)的質(zhi)(zhi)量,從過濾器出口(kou)至(zhi)機組各供油(you)點(dian)的所有管線(xian)、管件、閥門等(deng)的材(cai)質(zhi)(zhi)均(jun)應為(wei)不銹鋼。

b. 各(ge)供油支管上應設流量調節(jie)器和壓力表(biao),壓力表(biao)設于調節(jie)器之后。

c. 為(wei)保(bao)證供(gong)(gong)油壓力的(de)穩定,在(zai)供(gong)(gong)油總管上應設壓控調節閥。

d. 供油支管與供油總管應采用法蘭連接。

⑦. 回油管線的設計

a. 全部回油(you)管線及其管件的材質均應為不銹鋼,以避免銹垢進入(ru)壓縮(suo)機(ji),破壞機(ji)件。

b. 回油(you)管(guan)線(xian)管(guan)徑應(ying)(ying)保(bao)證油(you)在管(guan)內(nei)(nei)1/2截面內(nei)(nei)流(liu)(liu)動(dong)(dong),并暢通無阻(zu)地流(liu)(liu)入(ru)油(you)箱,回油(you)總管(guan)在流(liu)(liu)動(dong)(dong)方向上應(ying)(ying)有向下4%~5%的(de)坡度。

c. 各(ge)回油支管上應在易(yi)于觀察(cha)的(de)部位設置(zhi)視鏡,以觀察(cha)回油情(qing)況。各(ge)回油支管上應設置(zhi)溫度計,以了解各(ge)軸(zhou)承溫度的(de)變化。

d. 回油支管(guan)與回油總管(guan)應用法(fa)蘭連接。回油管(guan)線上不得設置閥門。

⑧. 如主軸泵(beng)為汽輪(lun)機帶(dai)軸頭(tou)泵(beng),油箱注油器出(chu)口(kou)至軸頭(tou)泵(beng)吸入(ru)口(kou)管線應(ying)盡量短,并少用彎頭(tou)。

⑨. 高位油箱(xiang)與(yu)機組供(gong)油總管(guan)相接管(guan)線應短而直,減少(shao)彎頭,不得出現U形。