法蘭的生產工(gong)藝(yi)主要(yao)分為鍛造、鑄造、割制、卷(juan)制這四種。

1. 鑄造(zao)法蘭(lan)和(he)鍛造(zao)法蘭(lan)

①. 鑄造出來的法蘭,毛坯形狀尺寸準確,加工量小,成本低,但有鑄造缺陷(氣孔、裂紋、夾雜);鑄件內部組織流線型較差(如果是切削件,流線型更差)。

②. 鍛造(zao)法(fa)(fa)蘭一般(ban)比(bi)鑄(zhu)造(zao)法(fa)(fa)蘭含碳(tan)低,不(bu)(bu)易(yi)生銹,鍛件(jian)流線型好,組織(zhi)比(bi)較致(zhi)密,機械性能優于鑄(zhu)造(zao)法(fa)(fa)蘭;鍛造(zao)工藝不(bu)(bu)當也會出現晶粒大或不(bu)(bu)均、硬化裂(lie)紋現象,鍛造(zao)成本高(gao)于鑄(zhu)造(zao)法(fa)(fa)蘭。鍛件(jian)比(bi)鑄(zhu)件(jian)能承受更高(gao)的(de)剪(jian)切力(li)和拉伸力(li)。

③. 鑄件的優點(dian)在(zai)于可以獲得比(bi)較復雜(za)(za)的外(wai)形,成本比(bi)較低;鍛件優點(dian)在(zai)于內部組織(zhi)均(jun)勻(yun),不存(cun)在(zai)鑄件中的氣孔(kong)、夾雜(za)(za)等(deng)有(you)害缺陷(xian)。

④. 從生(sheng)產(chan)(chan)工藝(yi)(yi)流(liu)程區別鑄造(zao)(zao)法(fa)蘭(lan)(lan)(lan)和(he)鍛造(zao)(zao)法(fa)蘭(lan)(lan)(lan)的不(bu)同,比如離心(xin)法(fa)蘭(lan)(lan)(lan)就屬于(yu)鑄造(zao)(zao)法(fa)蘭(lan)(lan)(lan)的一種(zhong)。離心(xin)法(fa)蘭(lan)(lan)(lan)屬于(yu)精密鑄造(zao)(zao)方法(fa)生(sheng)產(chan)(chan)的法(fa)蘭(lan)(lan)(lan),該種(zhong)鑄造(zao)(zao)較普通砂型(xing)鑄造(zao)(zao)組織要細很多(duo),質量提高不(bu)少,不(bu)易出現(xian)組織疏松、氣孔(kong)、沙眼等問題。離心(xin)澆鑄制作平焊法(fa)蘭(lan)(lan)(lan)的工藝(yi)(yi)方法(fa)及(ji)產(chan)(chan)品,其特征是該產(chan)(chan)品經過下列(lie)工藝(yi)(yi)步驟加工而(er)成:

a. 將所選原材(cai)料鋼材(cai)放入中頻電(dian)爐熔煉(lian),使(shi)鋼水溫度達到1600~1700℃;

b. 將金(jin)屬模(mo)具預加(jia)熱到(dao)800~900℃保持恒溫(wen);

c. 啟(qi)動離心機,將步驟a中(zhong)鋼水(shui)注入步驟b中(zhong)預熱金屬模具;

d. 鑄件自然冷(leng)卻到800~900℃保持1~10min;

e. 用水冷卻(que)至(zhi)接近(jin)常溫,脫(tuo)模取出鑄(zhu)件。

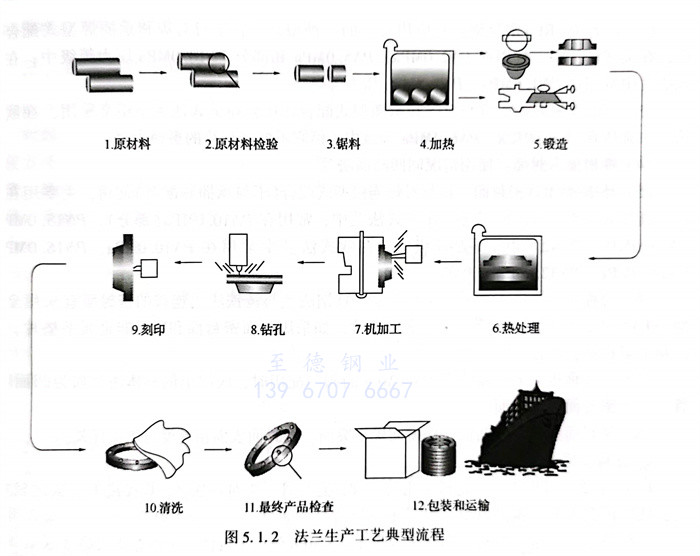

2. 鍛造法蘭(lan)的生產工(gong)藝流程

鍛(duan)(duan)造(zao)工(gong)藝過程一般由(you)(you)以(yi)下工(gong)序組成,即選取優質(zhi)鋼坯下料、加熱、成形、鍛(duan)(duan)后冷卻(que),如圖5.1.2所示。鍛(duan)(duan)造(zao)的工(gong)藝方(fang)法(fa)有自(zi)由(you)(you)鍛(duan)(duan)、模(mo)鍛(duan)(duan)和(he)(he)胎膜鍛(duan)(duan)。生(sheng)產(chan)時,按鍛(duan)(duan)件(jian)質(zhi)量(liang)的大(da)小,生(sheng)產(chan)批(pi)量(liang)的多少(shao)選擇不同的鍛(duan)(duan)造(zao)方(fang)法(fa)。自(zi)由(you)(you)鍛(duan)(duan)生(sheng)產(chan)率(lv)(lv)低(di),加工(gong)余量(liang)大(da),但(dan)工(gong)具簡單(dan)(dan),通用(yong)性大(da),故被廣(guang)泛用(yong)于鍛(duan)(duan)造(zao)形狀較簡單(dan)(dan)的單(dan)(dan)件(jian)、小批(pi)生(sheng)產(chan)的鍛(duan)(duan)件(jian)。自(zi)由(you)(you)鍛(duan)(duan)設備有空(kong)氣錘(chui)、蒸汽(qi)-空(kong)氣錘(chui)和(he)(he)水壓機等,分別適(shi)合小、中(zhong)和(he)(he)大(da)型鍛(duan)(duan)件(jian)的生(sheng)產(chan)。模(mo)鍛(duan)(duan)生(sheng)產(chan)率(lv)(lv)高(gao)(gao),操作簡單(dan)(dan),容易實現機械化和(he)(he)自(zi)動化。模(mo)鍛(duan)(duan)件(jian)尺(chi)寸(cun)精度高(gao)(gao),機械加工(gong)余量(liang)小,鍛(duan)(duan)件(jian)的纖維組織分布(bu)更為合理,可進一步提高(gao)(gao)零件(jian)的使用(yong)壽命。

①. 自由鍛工(gong)藝(yi)

自由鍛造時,鍛件(jian)的形狀是通過一些(xie)基(ji)本變形工(gong)序將(jiang)坯料(liao)逐(zhu)步鍛成的。自由鍛造的基(ji)本工(gong)序有鐓(dui)粗、拔長、沖孔、彎曲和切斷等(deng)。

a. 鐓(dui)粗(cu)(cu) 鐓(dui)粗(cu)(cu)是對原坯料沿軸向鍛(duan)打,使其高度減低、橫(heng)截面增大的操作過程。這種(zhong)工序常用于鍛(duan)造(zao)齒輪坯和(he)其他圓盤形類鍛(duan)件(jian)。鐓(dui)粗(cu)(cu)分為全部(bu)鐓(dui)粗(cu)(cu)和(he)局部(bu)鍛(duan)粗(cu)(cu)兩種(zhong)。

b.拔長 拔長是使坯(pi)料的長度(du)增(zeng)加,截面減小的鍛造(zao)工序,通常用(yong)來生產(chan)軸(zhou)類件毛坯(pi),如車床主軸(zhou)、連(lian)桿等。

c.沖(chong)孔 用(yong)沖(chong)子(zi)在(zai)坯料上沖(chong)出通孔或(huo)不通孔的鍛造工(gong)序。

d.彎曲 使坯料彎曲成一定角(jiao)度或形狀的鍛造工序。

e.扭轉(zhuan) 使坯(pi)料的一部(bu)分(fen)相對另(ling)一部(bu)分(fen)旋轉(zhuan)一定(ding)角度的鍛造工序。

f. 切割(ge) 分(fen)割(ge)坯料或切除(chu)料頭的鍛造(zao)工序。

②. 模鍛(duan)工(gong)藝

模(mo)(mo)鍛(duan)全稱為模(mo)(mo)型鍛(duan)造,將加熱后的(de)坯料(liao)放置(zhi)在固(gu)定于模(mo)(mo)鍛(duan)設備上(shang)的(de)鍛(duan)模(mo)(mo)內(nei)鍛(duan)造成形(xing)的(de)。

a. 模(mo)鍛的基本工序

模鍛工藝過程:下料、加熱、預鍛、終鍛、沖連皮、切(qie)邊、調質、噴丸(wan)。常用工藝有(you)鐓粗、拔(ba)長,折彎、沖孔、成型。

b.常用模鍛設備(bei)有模鍛錘、熱模鍛壓(ya)力機(ji)、平鍛機(ji)和摩擦壓(ya)力機(ji)等。

通俗(su)地講,鍛(duan)造(zao)(zao)法(fa)蘭質量更好(hao),一(yi)(yi)般(ban)是通過模鍛(duan)生產,晶體(ti)組織細密(mi),強度高(gao),當然價格也貴一(yi)(yi)些(xie)。無論是鑄造(zao)(zao)法(fa)蘭還(huan)是鍛(duan)造(zao)(zao)法(fa)蘭都屬于法(fa)蘭常(chang)用(yong)制造(zao)(zao)方法(fa),看需要使(shi)用(yong)的部件(jian)的強度要求,如(ru)果要求不高(gao),還(huan)可(ke)以選用(yong)車削制法(fa)蘭。

3. 割制法蘭

在中板上直接切(qie)割出法(fa)蘭的(de)(de)留有加工(gong)量(liang)的(de)(de)內外徑(jing)及(ji)厚度的(de)(de)圓盤,再進行螺栓孔及(ji)水線的(de)(de)加工(gong)。這樣(yang)生產出來的(de)(de)法(fa)蘭就(jiu)叫作割制法(fa)蘭,此類(lei)法(fa)蘭最(zui)大直徑(jing)以(yi)中板的(de)(de)幅寬為限。

4. 卷制法蘭

用中(zhong)板割(ge)條(tiao)子然(ran)后(hou)卷制(zhi)(zhi)成圓(yuan)的工(gong)藝叫(jiao)作卷制(zhi)(zhi),多用于一些(xie)大型法蘭的生產。卷制(zhi)(zhi)成功(gong)之后(hou)進行焊接,然(ran)后(hou)壓平,再進行水線及(ji)螺栓孔(kong)的工(gong)藝的加工(gong)。