一、裝置簡介

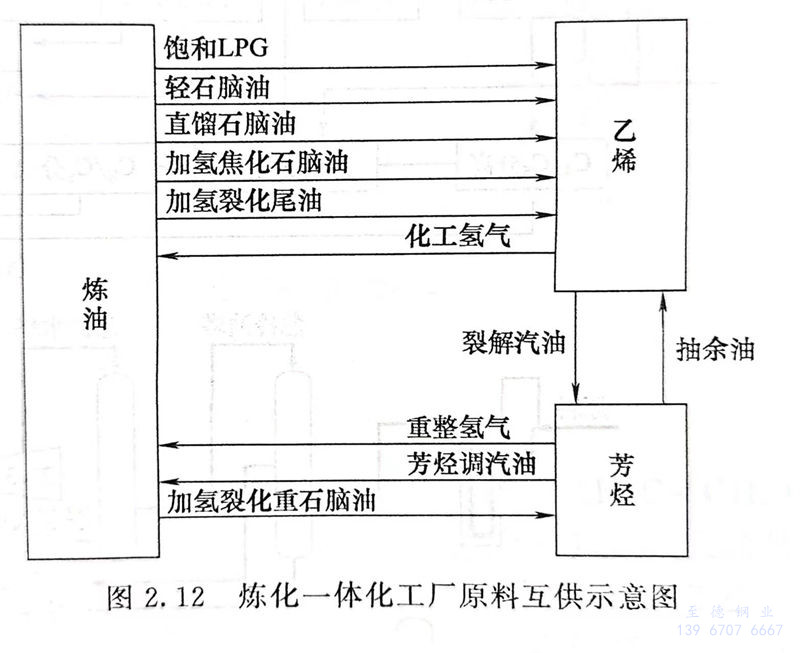

我(wo)國乙(yi)烯工業起步于(yu)20世(shi)紀60年代,最早是(shi)1964年從原聯邦德國引進的(de)(de)魯奇公(gong)司的(de)(de)原油(you)裂解技術及年產3.6萬(wan)(wan)噸(dun)乙(yi)烯裝置。20世(shi)紀70年代先后建成了年產30萬(wan)(wan)噸(dun)、11.5萬(wan)(wan)噸(dun)和7.3萬(wan)(wan)噸(dun)的(de)(de)三(san)套乙(yi)烯裝置,分(fen)別由(you)日本東洋(yang)工程(cheng)公(gong)司、三(san)菱(ling)(ling)油(you)化(hua)(hua)公(gong)司及法(fa)國石(shi)油(you)研(yan)究(jiu)院和貝西姆公(gong)司引進,專利技術分(fen)別來自美國魯姆斯公(gong)司、日本三(san)菱(ling)(ling)油(you)化(hua)(hua)及法(fa)國石(shi)油(you)研(yan)究(jiu)院。21世(shi)紀后,年產百萬(wan)(wan)噸(dun)的(de)(de)乙(yi)烯裝置在我(wo)國大量建成投產。煉化(hua)(hua)一體(ti)化(hua)(hua)工廠原料互供示(shi)意圖見圖2.12。

現(xian)以(yi)裂(lie)解(jie)技術(shu)為(wei)主(zhu)體(ti)對乙烯(xi)裝(zhuang)置進(jin)行(xing)簡單介紹。根(gen)據裂(lie)解(jie)方式的(de)(de)不(bu)同,乙烯(xi)生產分(fen)(fen)(fen)(fen)為(wei)管式爐裂(lie)解(jie)法(fa)、催化(hua)裂(lie)解(jie)法(fa)、部分(fen)(fen)(fen)(fen)氧(yang)化(hua)法(fa)和熱(re)載體(ti)裂(lie)解(jie)法(fa)等。但任何裂(lie)解(jie)法(fa)得(de)到(dao)(dao)的(de)(de)裂(lie)解(jie)氣都是混(hun)合物,需要(yao)分(fen)(fen)(fen)(fen)離(li)(li)才能得(de)到(dao)(dao)純凈的(de)(de)烯(xi)烴產品。通過混(hun)合物的(de)(de)分(fen)(fen)(fen)(fen)離(li)(li)制取烯(xi)烴、芳烴的(de)(de)方法(fa)主(zhu)要(yao)有三種(zhong):深冷分(fen)(fen)(fen)(fen)離(li)(li)、油吸收(shou)中冷分(fen)(fen)(fen)(fen)離(li)(li)和超吸附分(fen)(fen)(fen)(fen)離(li)(li)。目前(qian)國(guo)內(nei)的(de)(de)大部分(fen)(fen)(fen)(fen)乙烯(xi)裝(zhuang)置采(cai)用(yong)的(de)(de)分(fen)(fen)(fen)(fen)離(li)(li)技術(shu)都是深冷分(fen)(fen)(fen)(fen)離(li)(li)法(fa)。基本分(fen)(fen)(fen)(fen)離(li)(li)流(liu)程有順(shun)序(xu)分(fen)(fen)(fen)(fen)離(li)(li)、前(qian)脫乙烷和前(qian)脫丙烷三種(zhong),采(cai)用(yong)哪種(zhong)分(fen)(fen)(fen)(fen)離(li)(li)流(liu)程與(yu)裂(lie)解(jie)原(yuan)料有關。

乙烯和丙烯在20世紀70年代,基本上都是由醇類脫水制得。隨著原料乙烯需求量的急劇增加,利用石油產品的熱裂解制作原料乙烯的生產方法成為現代乙烯生產的主要途徑。目前原料乙烯大部分以石油系碳氫化合物或濕天然氣為原料制得。乙烯裂解裝置主要以輕柴油為原料,采用高溫裂解和深冷分離工藝,即用六塔順序分離生產純乙烯、純丙烯、混合C4等產品。

二、典型乙烯裂(lie)解裝置的工藝及特點

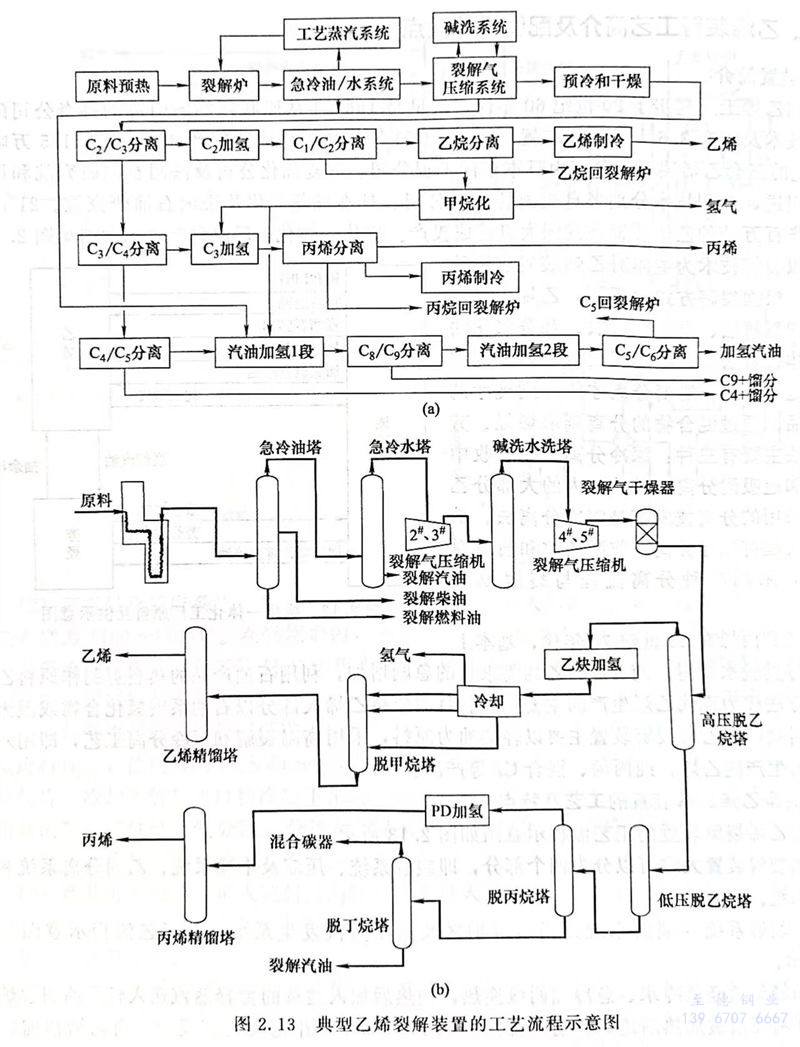

典型(xing)乙(yi)烯裂解裝置(zhi)的工藝流程(cheng)示(shi)意(yi)圖(tu)如(ru)圖(tu)2.13所示(shi)。

乙烯裂解裝置(zhi)大致(zhi)可以分(fen)為四個(ge)部(bu)分(fen),即(ji)裂解系統(tong)、壓縮及干燥(zao)系統(tong)、乙烯分(fen)離系統(tong)和丙(bing)烯分(fen)離系統(tong)。

1. 裂(lie)解系統

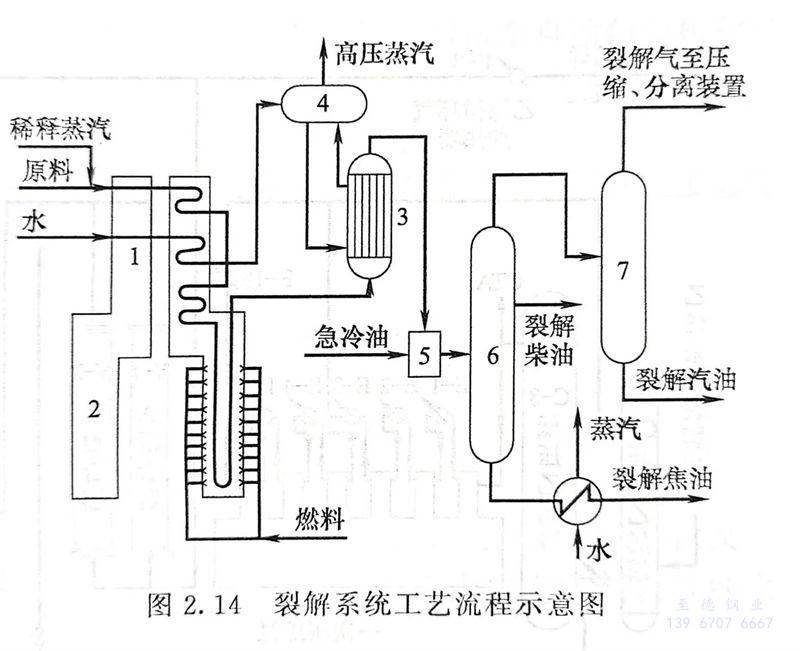

裂(lie)解(jie)(jie)系(xi)統是指裂(lie)解(jie)(jie)爐區及高(gao)壓蒸汽發生(sheng)系(xi)統,其(qi)工藝流(liu)程示(shi)意圖如圖2.14所示(shi)。

原料輕柴油經急冷水、急冷油兩級換熱,預熱后加入適量的稀釋蒸汽送入輕柴油裂解爐對流段。在對流段被加熱后進入輻射段加熱,至770~800℃并完成裂解反應。由乙烯精餾塔釜返回的循環乙烷經回收冷流量氣化后,按比例加入稀釋蒸汽并注入少量CS2送入乙烷裂解爐,在對流段被預熱后進入輻射段,在輻射段加熱到800~863℃進行裂解反應。

輕柴油和乙烷經加熱(re)裂(lie)(lie)(lie)解(jie)(jie)(jie)(jie)(jie)(jie)(jie)得(de)到乙烯(xi)、丙烯(xi)、丁二烯(xi)及其(qi)他副產品(pin)混(hun)合的裂(lie)(lie)(lie)解(jie)(jie)(jie)(jie)(jie)(jie)(jie)氣(qi)。裂(lie)(lie)(lie)解(jie)(jie)(jie)(jie)(jie)(jie)(jie)氣(qi)由裂(lie)(lie)(lie)解(jie)(jie)(jie)(jie)(jie)(jie)(jie)爐(lu)出來(lai)后(hou)直接進(jin)入(ru)廢(fei)熱(re)鍋(guo)爐(lu),迅速冷卻,同時產生高(gao)壓蒸(zheng)汽(qi)(qi)(qi)。由開(kai)工鍋(guo)爐(lu)給(gei)水泵過來(lai)的高(gao)壓鍋(guo)爐(lu)給(gei)水經蒸(zheng)汽(qi)(qi)(qi)過熱(re)爐(lu)、裂(lie)(lie)(lie)解(jie)(jie)(jie)(jie)(jie)(jie)(jie)爐(lu)對流(liu)段(duan)加熱(re)后(hou),進(jin)入(ru)廢(fei)熱(re)鍋(guo)爐(lu)汽(qi)(qi)(qi)包,產生的高(gao)壓蒸(zheng)汽(qi)(qi)(qi)再經蒸(zheng)汽(qi)(qi)(qi)過熱(re)爐(lu)過熱(re)至520℃后(hou)送(song)入(ru)透平(ping)和工藝(yi)設(she)備。混(hun)合裂(lie)(lie)(lie)解(jie)(jie)(jie)(jie)(jie)(jie)(jie)氣(qi)進(jin)入(ru)急(ji)冷器(qi),用急(ji)冷油進(jin)行(xing)冷卻。之后(hou)又(you)經過油氣(qi)塔、水洗(xi)塔進(jin)一步冷卻。水洗(xi)塔頂部出來(lai)的裂(lie)(lie)(lie)解(jie)(jie)(jie)(jie)(jie)(jie)(jie)氣(qi)被送(song)入(ru)裂(lie)(lie)(lie)解(jie)(jie)(jie)(jie)(jie)(jie)(jie)氣(qi)壓縮機進(jin)行(xing)壓縮。油氣(qi)塔和水洗(xi)塔底部分別(bie)獲得(de)裂(lie)(lie)(lie)解(jie)(jie)(jie)(jie)(jie)(jie)(jie)焦油和裂(lie)(lie)(lie)解(jie)(jie)(jie)(jie)(jie)(jie)(jie)汽(qi)(qi)(qi)油。

2. 壓(ya)縮(suo)及干燥系統(tong)

裂解氣進(jin)入(ru)(ru)(ru)五段(duan)離(li)心式裂解氣壓(ya)縮(suo)機,在三(san)段(duan)出口(kou)(kou)至四段(duan)入(ru)(ru)(ru)口(kou)(kou)間(jian)進(jin)入(ru)(ru)(ru)堿(jian)洗(xi)(xi)塔,經(jing)堿(jian)洗(xi)(xi)脫除硫化氫和二氧(yang)化碳(tan)。經(jing)三(san)段(duan)堿(jian)洗(xi)(xi)和一段(duan)水(shui)洗(xi)(xi)后的(de)裂解氣送入(ru)(ru)(ru)四段(duan)、五段(duan)壓(ya)縮(suo),送入(ru)(ru)(ru)分(fen)離(li)部分(fen),以便在較高的(de)壓(ya)力下進(jin)行(xing)深冷(leng)分(fen)離(li)。經(jing)過(guo)壓(ya)縮(suo)后的(de)裂解氣首先進(jin)入(ru)(ru)(ru)干燥(zao)器(qi)進(jin)行(xing)干燥(zao),然后進(jin)入(ru)(ru)(ru)乙(yi)烯分(fen)離(li)系統(tong)。

3. 乙烯(xi)分離系(xi)統(tong)

干燥后的裂解氣進入高壓脫乙烷塔進行C2/C3分離,C2經過加氫、冷卻分離出氫氣,然后進入脫甲烷塔進行甲烷脫除。脫除甲烷后的C2進入乙烯精餾塔獲得乙烯產品。乙烯產品在送出裝置前先進行5級壓縮。壓縮后的乙烯可以氣相產品送出裝置。壓縮乙烯也可以進行制冷,一方面為脫甲烷塔等提供制冷劑,另一方面可作為液體乙烯產品送出裝置。

4. 丙烯分(fen)離(li)系統

從高壓脫乙烷塔底部出來的C3被送至低壓脫乙烷塔作進一步分離。塔底出來的C3被送入脫丙烷塔進行C3/C4分離。脫丙烷塔頂出來的C3,進入C3加氫系統,然后送至丙烯精餾塔獲得丙烯產品。脫丙烷塔底出來的C4/C5 物料進入脫丁烷塔進行C4/C5分離。從丙烯精餾塔出來的丙烯進入加工三段壓縮機壓縮,以液體丙烯作為產品送出裝置。

三、乙烯裂解(jie)裝(zhuang)置(zhi)的(de)工藝特點

裂解系統溫度較高,裂解氣中含有氫氣、硫化氫和二氧化碳等腐蝕性介質,裂解部分的廢熱蒸汽系統為高溫高壓工況,C2分離系統為超低溫(-101℃及以下)工況,C3分離系統為低溫(-46℃及以下)介質工況。裝置中的典型介質有氫氣、二氧化碳、乙烯、丙烯和高壓蒸汽等。

四、乙烯裂解裝(zhuang)置的配管設計

主要是對裂解爐、塔、換熱器、罐、泵、壓縮機等(deng)設(she)備的配管設(she)計。