煉油廠二次加工裝置所產液化氣是一種非常寶貴的氣體資源,富含丙烯、正丁烯、異丁烯等組分,它既可以作為民用燃料,又可以作為重要的石油化工原料。隨著油氣勘探開發的快速發展,天然氣資源得到充分利用后,民用液化氣的需求量將大幅度減少,同時,丙烯、丁烯的需求量也因為下游消費領域的迅速發展而大幅增加。因此,充分利用液化氣資源以提高其加工深度,最終增產聚合級丙烯、正丁烯、異丁烯等高附加值化工產品的工作日益受到石化行業的重視。液化氣經氣體分餾裝置通過物理分餾的方法,除了可得到高純度的精丙烯以滿足下游裝置要求外,C4產品、副產丙烷可作為溶劑,并且是優質的乙烯裂解原料。它們分別可為聚丙烯裝置、MTBE裝置、甲乙酮裝置、烷基化裝置等提供基礎原料。

氣(qi)體(ti)分餾主要以煉油廠催化(hua)(hua)、焦化(hua)(hua)裝置生產(chan)的(de)液化(hua)(hua)氣(qi)為原料,原料組(zu)成(體(ti)積分數)一般為:乙烷(wan)(wan)0.01%~0.5%,丙(bing)烯28%~45%,丙(bing)烷(wan)(wan)7%~14%,輕C427%~44%,重C415%~25%。

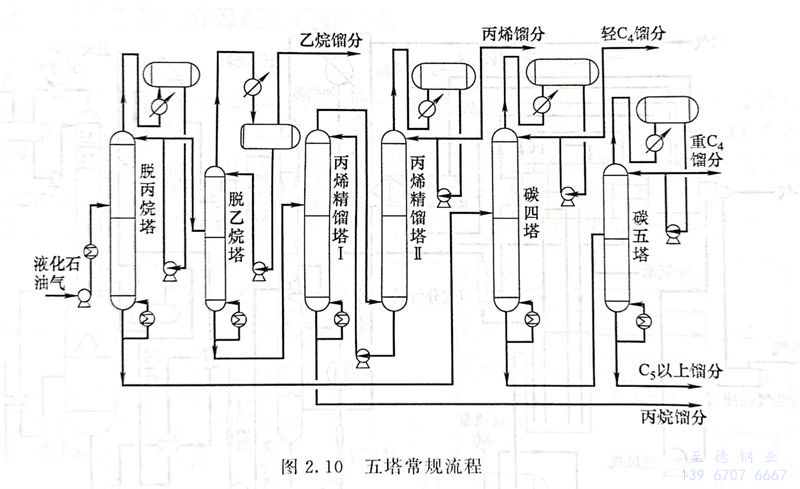

氣體分餾工藝就是對液化氣即C3、C4的進一步分離,這些烴類在常溫、常壓下均為氣體,但在一定壓力下成為液態,利用其不同沸點進行精餾加以分離。由于彼此之間沸點差別不大,而分餾精度要求又較高,故通常需要用多個塔板數較多的精餾塔。工藝流程主要有二塔、三塔、四塔和五塔流程4種。五塔常規流程如圖2.10所示。

脫硫后的液化氣進入原料緩沖罐用脫丙烷塔進料泵加壓,經過脫丙烷塔進料換熱器換熱后進入脫丙烷塔。脫丙烷塔底熱量由重沸器提供,塔底C4以上餾分自壓至碳四塔,塔頂分出的氣相C2和C3經脫丙烷塔頂冷凝冷卻器后進入脫丙烷塔回流罐,回流罐冷凝液一部分經回流泵加壓后作為塔頂回流,另一部分送至脫乙烷塔作為該塔的進料。

脫(tuo)(tuo)乙(yi)烷塔(ta)底(di)由重沸器提(ti)供熱量(liang),塔(ta)底(di)物料自壓(ya)進(jin)入丙(bing)(bing)烯精(jing)餾塔(ta)進(jin)行丙(bing)(bing)烯與丙(bing)(bing)烷的(de)分(fen)離(li)過程。脫(tuo)(tuo)乙(yi)烷塔(ta)塔(ta)頂分(fen)出的(de)乙(yi)烷進(jin)入脫(tuo)(tuo)乙(yi)烷塔(ta)頂冷(leng)凝器后自流(liu)(liu)進(jin)入脫(tuo)(tuo)乙(yi)烷塔(ta)回(hui)(hui)流(liu)(liu)罐(guan)(guan),回(hui)(hui)流(liu)(liu)罐(guan)(guan)冷(leng)凝液(ye)全部(bu)由脫(tuo)(tuo)乙(yi)烷塔(ta)回(hui)(hui)流(liu)(liu)泵加(jia)壓(ya)打回(hui)(hui)塔(ta)頂作回(hui)(hui)流(liu)(liu),回(hui)(hui)流(liu)(liu)罐(guan)(guan)頂的(de)不凝氣可經壓(ya)控(kong)閥排入燃(ran)料氣管網或至催化(hua)裝置的(de)吸收穩定系統(tong)以(yi)回(hui)(hui)收其中的(de)丙(bing)(bing)烯,達到(dao)增(zeng)產丙(bing)(bing)烯的(de)目的(de)。

丙烯精餾塔Ⅰ底由重沸器提供熱量,塔底丙烷餾分經冷卻器冷卻后自壓出裝置。丙烯精餾塔Ⅰ的塔頂氣相自壓進入丙烯精餾塔Ⅱ的下部,作為丙烯精餾塔Ⅱ的氣相內回流,而丙烯精餾塔Ⅱ的塔底液相經過泵加壓后,作為丙烯精餾塔Ⅰ的塔頂液相內回流。丙烯精餾塔Ⅱ的塔頂氣相經冷凝冷卻后自流進入精丙烯塔頂回流罐,冷凝液經丙烯塔回流泵加壓,一部分作為塔頂流,另一部分作為精丙烯產品經過冷卻器冷卻后送出裝置。

碳四塔底熱量由重沸器提供,塔底重C4以上餾分(主要為丁烯-2和正丁烷)自壓至碳五塔。塔頂分出的氣相輕C4餾分(主要為異丁烷、異丁烯、丁烯-1),經碳四塔頂冷凝冷卻器后進入碳四塔回流罐,回流罐冷凝液一部分經回流泵加壓后作為塔頂回流,另一部分經冷卻器冷卻后自壓出裝置。

碳五塔底熱量由重沸器提供,塔底C5餾分自壓出裝置。塔頂分出的氣相重C4餾分經碳五塔頂冷凝冷卻器后進入碳五塔回流罐,回流罐冷凝液一部分經回流泵加壓后作為塔頂回流,另一部分重C4餾分經過冷卻器冷卻后送出裝置。

氣體分餾裝置的配管設計主要是對塔、換熱器、罐、泵等設備的配管設計。