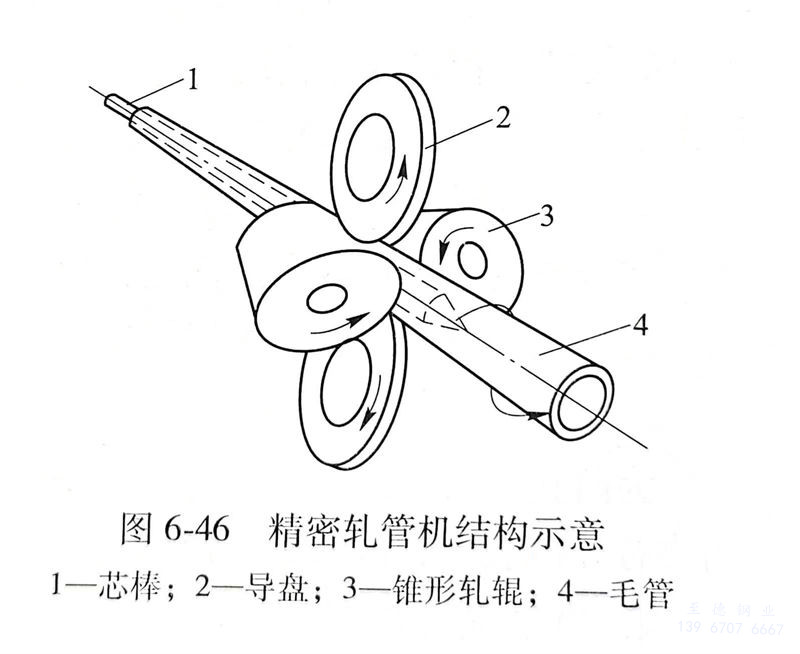

精密軋(ya)(ya)管(guan)機(ji)即 Accu Roll(Accuracy Rolling),也有簡(jian)稱(cheng)AR軋(ya)(ya)管(guan)機(ji),是20世(shi)紀(ji)80年代由(you)美國(guo)AetnaStandard 公(gong)司在(zai)狄(di)塞爾(er)軋(ya)(ya)管(guan)機(ji)結構的(de)(de)基礎上,將鼓(gu)形(xing)軋(ya)(ya)輥(gun)(gun)改成錐形(xing)軋(ya)(ya)輥(gun)(gun),增大了(le)軋(ya)(ya)輥(gun)(gun)輾軋(ya)(ya)角,加長了(le)輥(gun)(gun)身長度(du),增大了(le)導盤直徑,采用限動芯棒及(ji)現代先進的(de)(de)電子技(ji)術和獨特的(de)(de)孔(kong)型(xing)設(she)計發展(zhan)起(qi)來的(de)(de)一種新型(xing)軋(ya)(ya)管(guan)機(ji)組(zu)。該軋(ya)(ya)管(guan)機(ji)組(zu)提高(gao)了(le)鋼(gang)管(guan)的(de)(de)壁厚精度(du)、軋(ya)(ya)制(zhi)速度(du)和生產(chan)能力,可以軋(ya)(ya)制(zhi)D/t=4040以下的(de)(de)薄壁管(guan)。被譽為工藝流程(cheng)短、投資少、品種多、規格范圍廣(guang)、鋼(gang)種適應強、操作靈活(huo)的(de)(de)品種軋(ya)(ya)機(ji)。

魯寶、攀成鋼的精密軋管機的實踐證明,該機型可生產的品種范圍較廣,可軋制油井管、管線管、高壓鍋爐管、高壓氣瓶管、高壓化肥管、液壓支柱管、氣缸套管、中厚壁機械加工用管、流體輸送管、石油裂化管、低溫管等,曾經多次軋制不(bu)銹鋼(gang)管,以滿足各行各業建設對無縫鋼管品種的需求,是軋制品種、鋼種最為齊全的軋管機。

20世(shi)紀以(yi)(yi)來,精(jing)密(mi)軋(ya)管(guan)機以(yi)(yi)其軋(ya)制工序短、設備投資(zi)少(shao)(國(guo)內可以(yi)(yi)整條線制造)、更換規格容易(yi)、品(pin)種適(shi)應的范圍寬,以(yi)(yi)及適(shi)合于小(xiao)批(pi)量(liang)、多品(pin)種等生產優(you)勢在中國(guo)已成為(wei)中小(xiao)型鋼管(guan)企業技術改造和新建機組的首選機型。

精密軋管機的工(gong)藝特點(dian):

(1)采用限(xian)動芯棒可使產品規格范圍擴大,鋼管長(chang)度增(zeng)加;限(xian)動速度的控制,可使芯棒工作段磨(mo)損均勻,壽(shou)命提高,芯棒長(chang)度縮短(duan)。

(2)采用大輾軋(ya)角(一(yi)般(ban)為10°~15°)和(he)錐形輥(gun),輥(gun)面的(de)(de)圓周速度和(he)沿(yan)軋(ya)制(zhi)線方向的(de)(de)軋(ya)輥(gun)縱向分速度,從入口到出口呈(cheng)單(dan)調增大,有(you)利(li)于(yu)提高軋(ya)制(zhi)速度和(he)促進(jin)金(jin)屬的(de)(de)縱向延伸。避免了(le)鼓形輥(gun)斜軋(ya)時產(chan)生的(de)(de)荒(huang)管(guan)雙向扭轉,以及減緩了(le)附加變形。

(3)導(dao)盤(pan)可作三(san)向調(diao)整(zheng)。沿(yan)軋(ya)(ya)線(xian)上(shang)下調(diao)整(zheng),可改(gai)(gai)變喉距和橢圓度;沿(yan)軋(ya)(ya)線(xian)左右(you)調(diao)整(zheng),可根據(ju)軋(ya)(ya)制規格來改(gai)(gai)變導(dao)盤(pan)與軋(ya)(ya)輥(gun)間的(de)縫隙;沿(yan)軋(ya)(ya)制線(xian)前后調(diao)整(zheng),可改(gai)(gai)變導(dao)盤(pan)對(dui)荒管(guan)縱向的(de)支撐位置。

(4)輥身采用較長的(de)均壁(bi)精軋段,重(zhong)軋系數提高到2以(yi)上,有利于提高荒(huang)(huang)管的(de)壁(bi)厚精度,減輕穿(chuan)孔毛管的(de)內(nei)螺旋道,可獲得壁(bi)厚偏(pian)差(cha)±5%~6%的(de)荒(huang)(huang)管。

(5)通過(guo)輥型設(she)計和參數調整,軋機可實現擴徑(jing)(jing)、等徑(jing)(jing)、減(jian)徑(jing)(jing)軋制。