1. 鉻鎳奧(ao)氏體不銹鋼熔化(hua)極氬弧焊工藝(yi)

采(cai)用焊(han)接(jie)(jie)不銹鋼(gang),主要(yao)是焊(han)接(jie)(jie)那些(xie)含(han)有鈦(tai)、鋁、硅等(與氧親和力大的元素)的重(zhong)要(yao)結(jie)(jie)構(gou)(gou),以滿足(zu)其對(dui)焊(han)接(jie)(jie)接(jie)(jie)頭力學性(xing)能和耐(nai)腐蝕性(xing)等方面的要(yao)求(qiu)。因為這類結(jie)(jie)構(gou)(gou)在抗(kang)腐蝕性(xing)方面有較高的要(yao)求(qiu)或是在焊(han)縫表面不允(yun)許形成夾(jia)渣。選(xuan)擇焊(han)絲的出發點(dian)是被焊(han)材(cai)料的成分、結(jie)(jie)構(gou)(gou)的剛性(xing)、對(dui)焊(han)接(jie)(jie)接(jie)(jie)頭耐(nai)腐蝕性(xing)的要(yao)求(qiu)等。為了減(jian)小裂紋傾向,應使進入焊(han)縫中的氫及(ji)在焊(han)接(jie)(jie)時產生的應力最小。

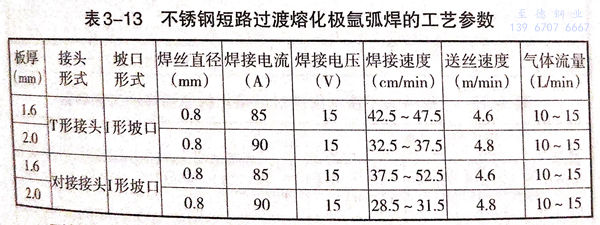

焊前對坡口及焊絲進行除油和去污。可以采用與母材類似成分的焊絲進行熔化極氬弧焊焊接。熔化極氬弧焊焊接不銹鋼時,可采用短路過渡、脈沖電弧和射流過渡,這幾種方法各有其應用范圍。短路過渡焊接可以使用直徑0.8~1.2mm的細絲和Ar+(1~5)%O2或Ar+(5~25)% 二氧化碳混合氣體。不銹鋼短路過渡熔化極氬弧焊的工藝參數見表3-13。

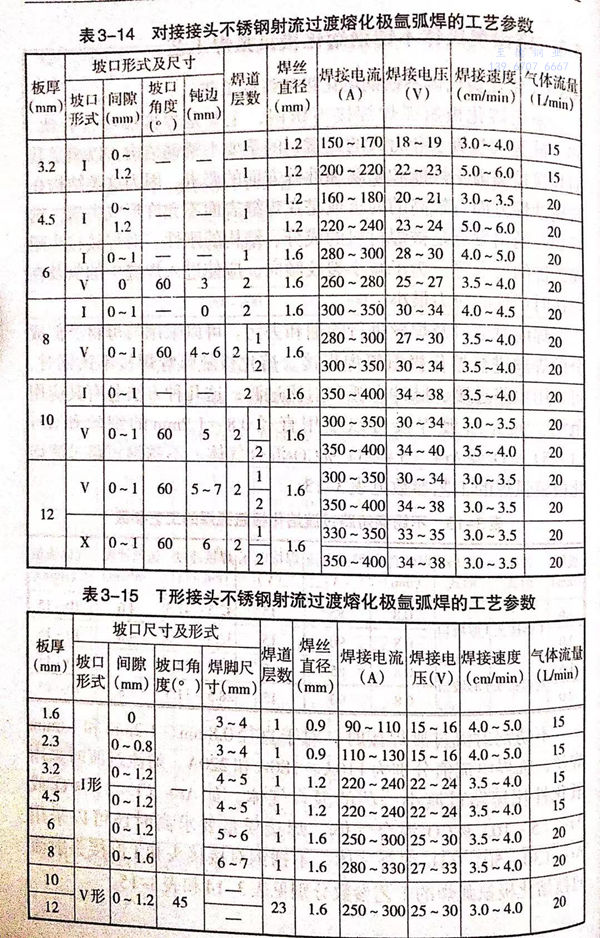

不(bu)銹(xiu)鋼射流過渡(du)焊接時,對(dui)于直(zhi)徑0.8mm、1.2mm和1.6mm焊絲,臨(lin)界(jie)電流值分(fen)別(bie)為110A、180A和220A.射流過渡(du)時采(cai)用(yong)氧化性比短路(lu)過渡(du)小一(yi)些的混(hun)(hun)合氣(qi)體(ti),如Ar+(1~2)%O2或(huo)Ar+(5~10)%CO2混(hun)(hun)合氣(qi)體(ti)。焊接質量要求高時還可以采(cai)用(yong)Ar+(30~50)%He混(hun)(hun)合氣(qi)體(ti)。不(bu)銹(xiu)鋼對(dui)接接頭和T形(xing)接頭射流過渡(du)熔(rong)化極(ji)氬弧焊的工藝參數分(fen)別(bie)見(jian)表3-14和表3-15。

為(wei)(wei)了防止產生指狀熔深,焊絲可做較(jiao)小的橫向擺(bai)動(dong)或用(yong)潛(qian)弧焊并采用(yong)雙層噴嘴(zui)。為(wei)(wei)了提(ti)高(gao)抗腐(fu)蝕性能,應(ying)盡量提(ti)高(gao)冷卻(que)速度(du),同(tong)時要注意,與腐(fu)蝕介質接觸(chu)的工作面應(ying)最后(hou)進(jin)行焊接。

2. 鉻鎳奧(ao)氏體不銹鋼脈(mo)沖熔化(hua)極氬弧焊(han)工藝

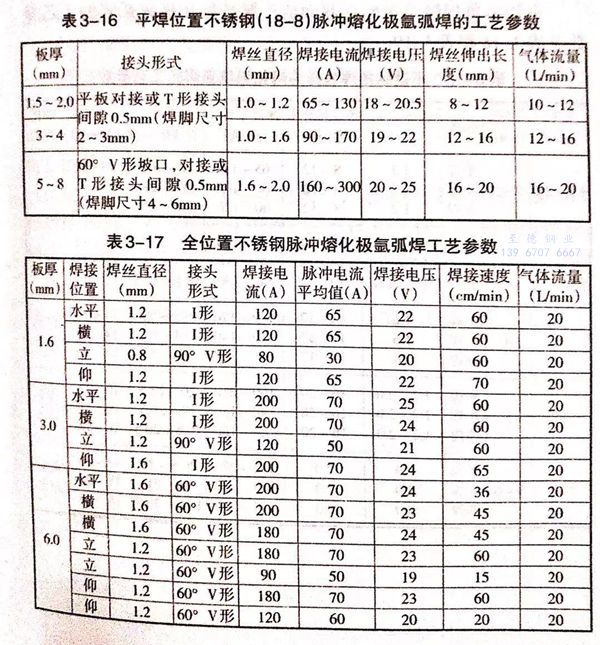

不銹鋼脈(mo)沖(chong)熔化(hua)極氬弧(hu)焊采(cai)用直徑1.6mm以下(xia)的細絲和使用小于(yu)臨界電(dian)流的平均電(dian)流值(zhi)進行焊接(jie)。這時電(dian)弧(hu)穩定(ding),能(neng)通(tong)過調整脈(mo)沖(chong)工(gong)藝(yi)參數調節焊縫成形,細化(hua)焊縫組織和提高其抗裂紋能(neng)力(li)。平焊位(wei)(wei)置(zhi)不銹鋼(18-8)脈(mo)沖(chong)熔化(hua)極氬弧(hu)焊的工(gong)藝(yi)參數見(jian)表(biao)3-16.全位(wei)(wei)置(zhi)不銹鋼脈(mo)沖(chong)熔化(hua)極氬弧(hu)焊工(gong)藝(yi)參數見(jian)表(biao)3-17。

表3-16 平焊位(wei)置不銹鋼(18-8)脈沖熔(rong)化極氬弧焊的(de)工藝參數)

針(zhen)對(dui)全位(wei)置焊(han)接工(gong)(gong)藝特點,采用(yong)脈沖噴射(she)過渡氬弧焊(han)具有良好(hao)(hao)的工(gong)(gong)藝性能,因為使用(yong)脈沖電(dian)流可減小(xiao)(xiao)對(dui)焊(han)件的熱輸入,降低(di)焊(han)絲(si)的熔(rong)化速度,電(dian)弧挺(ting)直(zhi)度與指向(xiang)性好(hao)(hao)。焊(han)接過程可借助精確控制脈沖工(gong)(gong)藝參數以控制熔(rong)池(chi)的形狀尺寸和(he)均勻熔(rong)透(tou),能有效(xiao)抑制和(he)減小(xiao)(xiao)液(ye)態熔(rong)池(chi)金屬的流溢。

仰焊(han)(han)(han)、立焊(han)(han)(han)和全位置(zhi)焊(han)(han)(han)由(you)于比(bi)(bi)平(ping)(ping)焊(han)(han)(han)困難,在焊(han)(han)(han)接工(gong)藝參數選(xuan)擇上的特點(與平(ping)(ping)焊(han)(han)(han)相比(bi)(bi))是(shi):用低的基值(zhi)電(dian)流配以高峰(feng)值(zhi)的脈沖電(dian)流,脈沖頻率較高而脈沖占(zhan)空系數較小,選(xuan)用焊(han)(han)(han)接電(dian)流要適當并匹配盡可能低的焊(han)(han)(han)接電(dian)壓(以不產生短(duan)路(lu)飛(fei)濺為準)。

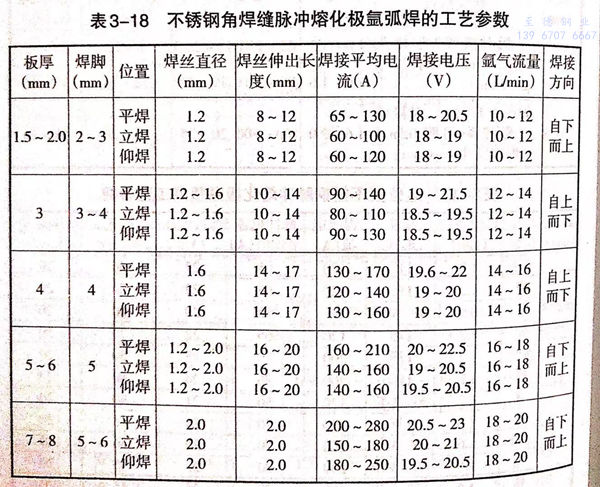

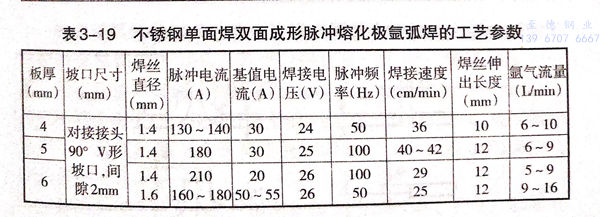

不銹鋼角(jiao)焊縫及單面焊雙面成形脈沖(chong)熔(rong)化極氬(ya)弧焊的工藝參數見表(biao)(biao)3-18和表(biao)(biao)3-19。