一(yi)、電化學(xue)拋(pao)光銑切原理

1. 黏(nian)膜的整平作用

在電化學拋光銑切時,工件作為陽極產生溶解,陽極附近溶液的金屬鹽濃度不斷增加,生成高電阻率的黏膜,這層黏膜在表面毛刺及微觀凸出部分的厚度較小,電流密度較大,溶解較快,而在微觀凹入處的黏膜厚度較大,電阻較大,電流密度較小,溶解較慢。這樣使表面微觀凸起部分的尺寸減小較快,毛刺得以溶解,微觀凹入處的尺寸減小較慢,達到不銹(xiu)鋼表面平滑而被拋光,尺寸被均勻銑切一些。同時,陽極上產生的氧氣泡或放電,可以破壞表面毛刺及凸峰上的黏膜,促使不平處更強烈的溶解,進一步達到整平零件的目的。

2. 黏膜(mo)的鈍化作(zuo)用

黏膜(mo)也(ye)會阻(zu)礙陽極(ji)的(de)(de)溶(rong)解,使(shi)陽極(ji)的(de)(de)極(ji)化(hua)作用(yong)增大,在表(biao)面(mian)上會生成(cheng)一(yi)層(ceng)氧化(hua)膜(mo),具(ju)有一(yi)定的(de)(de)穩(wen)定性,使(shi)表(biao)面(mian)不受(shou)化(hua)學(xue)作用(yong),處于輕微鈍(dun)化(hua)狀態,表(biao)面(mian)便獲得光澤。

二、不銹鋼電(dian)化學拋光(guang)銑切工藝

溶液成分(fen)及(ji)工藝條件:

磷酸(H3PO4)(d=1.65) (60%~70%)(最佳70%)

硫酸(H2SO4)(d=1.84) (8%~15%)(最佳12%)

鉻酐(CrO3) (5%~15%)(最佳12%)

水 余(yu)量

溫度(du)/℃ (50~100)(最(zui)佳70~80)

陰陽極面積之比 (1~1.5 ): 1

陽極電流密度(DA)/(A/d㎡) (10~55)(最佳20~50)

各組分及工(gong)藝條(tiao)件的(de)影響如(ru)下:

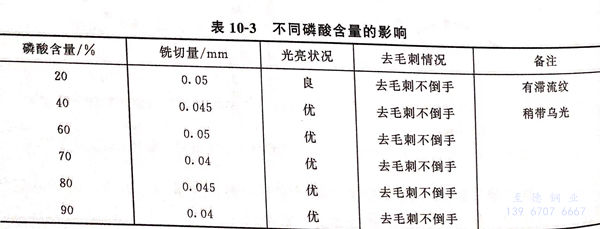

1. 磷酸含量的影(ying)響

在硫酸15%,鉻酐15%,水余(yu)量(liang),極距15mm,陽(yang)極電流密度25A/d㎡,時間(jian)10min,溫度50~100℃,不同(tong)磷酸含量(liang)的影響見(jian)表10-3。

在實驗過(guo)程中,隨(sui)著磷(lin)酸含(han)量的增加,電壓有升高(gao)的趨勢。從表10-3可(ke)見,磷(lin)酸含(han)量在40%~90%范(fan)圍內均(jun)可(ke)。選取60%~70%為宜。

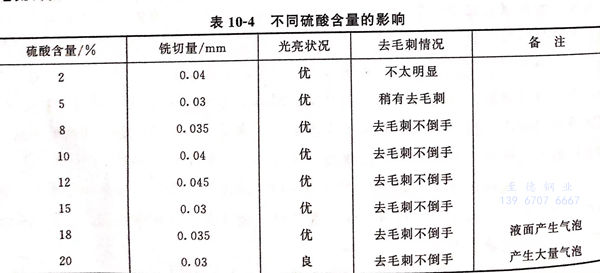

2. 硫酸(suan)含量的影(ying)響

在磷酸65%,鉻酐12%,水余(yu)量,極距15mm,陽極電流密度25A/d㎡,時間9min,溫度50~100℃,不同硫酸含量的影響見表(biao)10-4.

實驗(yan)過程(cheng)中,隨著(zhu)硫酸(suan)(suan)的(de)增加,電壓有下降的(de)趨勢。硫酸(suan)(suan)超(chao)過15%以(yi)后,在(zai)液面(mian)產生大量的(de)氣泡。由(you)表10-4可見,硫酸(suan)(suan)含量在(zai)8%~15%之(zhi)間均可,選取硫酸(suan)(suan)12%為(wei)宜。

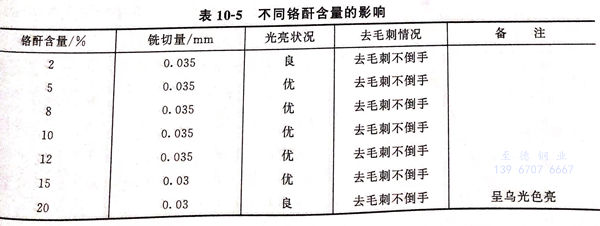

3. 鉻(ge)酐含量(liang)的(de)影(ying)響

在磷酸65%,硫(liu)酸15%,水余量(liang),極距15mm,陽極電流(liu)密度20A/d㎡,時間(jian)8min,溫度50~100℃,不同鉻酐(gan)含(han)量(liang)的(de)影(ying)響見表10-5。

隨著鉻酐含(han)量的(de)增(zeng)加,電壓有下降的(de)趨勢。從(cong)表10-5可見,鉻酐含(han)量在5%~15%之間均(jun)可,選取(qu)鉻酐含(han)量12%為宜(yi)。

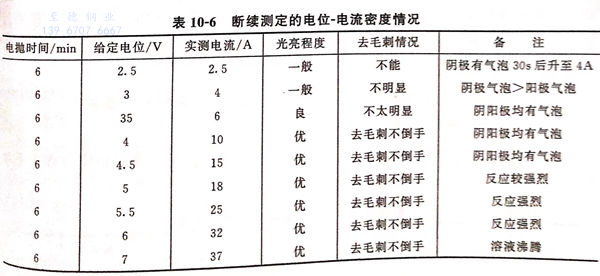

4. 電流密度(du)大小的(de)影(ying)響

①. 電(dian)位-電(dian)流密(mi)度的斷續(xu)測定,每次更換(huan)試片(pian),試片(pian)被拋光面(mian)積均為1d㎡.在磷酸(suan)65%,硫酸(suan)12%,鉻酐(gan)12%,水余(yu)量的溶(rong)液中進行,極(ji)距15mm,起始溫(wen)度50℃,結(jie)果(guo)見表10-6。

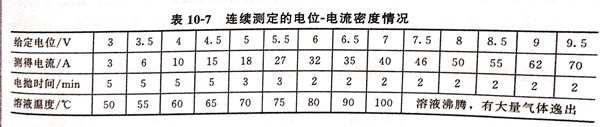

②. 電位(wei)-電流密度連續測(ce)定,不(bu)更換(huan)試(shi)片,一直(zhi)測(ce)下去,其(qi)結(jie)果見(jian)表10-7。測(ce)定時(shi)的其(qi)他(ta)條件均與斷(duan)續測(ce)定相(xiang)同。

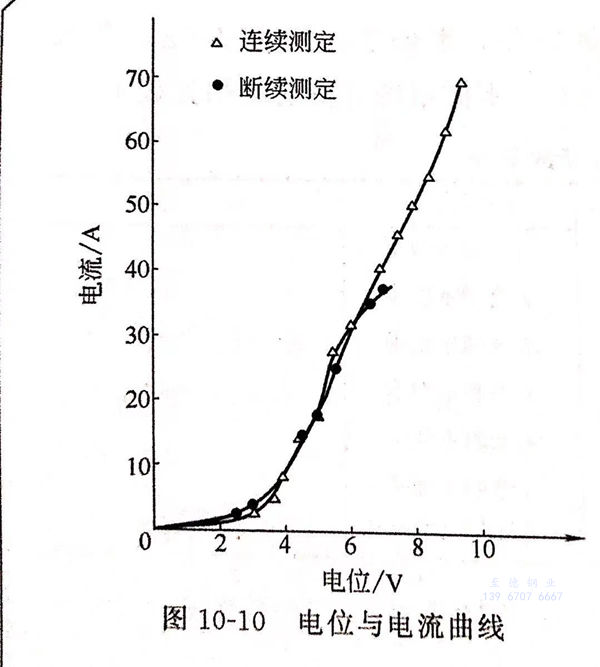

根據表10-6和表10-7的結果,給出電位(wei)與電流的密度曲線見(jian)圖(tu)10-10。

由圖10-10可見(jian),陽極電(dian)(dian)位上升(sheng)(sheng)到3V,此(ci)時電(dian)(dian)流密(mi)度(du)(du)(du)(du)緩(huan)慢上升(sheng)(sheng)至4A/d㎡,試(shi)片(pian)表(biao)(biao)面不(bu)光(guang)亮(liang),說(shuo)明此(ci)區域不(bu)起(qi)電(dian)(dian)化學(xue)拋光(guang)作(zuo)用。電(dian)(dian)位從3V升(sheng)(sheng)到4V,電(dian)(dian)流密(mi)度(du)(du)(du)(du)升(sheng)(sheng)至10A/d㎡,試(shi)片(pian)表(biao)(biao)面光(guang)亮(liang)程度(du)(du)(du)(du)仍(reng)(reng)不(bu)太理想,可能是由于(yu)離(li)子(zi)擴散速率還稍大于(yu)金屬溶解速率,金屬表(biao)(biao)面的(de)黏性膜仍(reng)(reng)未生成,電(dian)(dian)化學(xue)拋光(guang)作(zuo)用仍(reng)(reng)不(bu)起(qi)作(zuo)用。電(dian)(dian)位超過4V后,電(dian)(dian)流密(mi)度(du)(du)(du)(du)呈(cheng)直線(xian)上升(sheng)(sheng)。此(ci)時,陰陽極上均有氣泡析出(chu)。試(shi)片(pian)表(biao)(biao)面的(de)光(guang)亮(liang)程度(du)(du)(du)(du)優良,銑切(qie)均勻(yun),有去毛刺作(zuo)用。陽極電(dian)(dian)位與電(dian)(dian)流密(mi)度(du)(du)(du)(du)如繼(ji)續提高,電(dian)(dian)化學(xue)反應甚(shen)為激烈,溶液沸騰,氣體大量逸出(chu),溶液處于(yu)不(bu)穩定狀態。綜上所述,電(dian)(dian)流密(mi)度(du)(du)(du)(du)在10~55A/d㎡2均可取得滿(man)意的(de)結果。故電(dian)(dian)流密(mi)度(du)(du)(du)(du)取20~50A/d㎡2為宜。

5. 陰陽極間距(ju)離

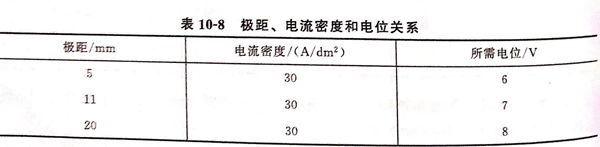

陰陽(yang)極間距(ju)離的大小(xiao)將(jiang)直接影響電(dian)能的利用(yong)率(lv)。極距(ju)過大,大量電(dian)能將(jiang)消耗于(yu)電(dian)拋液(ye)的歐姆電(dian)阻,產(chan)生的熱(re)能使電(dian)拋液(ye)溫(wen)度升高,極距(ju)過小(xiao),容易造成阻塞或(huo)短路。表10-8為在(zai)其他(ta)條(tiao)件(jian)相同時,電(dian)流密度30A/d㎡,不(bu)同極距(ju)所(suo)需(xu)要的電(dian)壓值。

由表(biao)10-8可見,極距(ju)宜(yi)小,以不(bu)影響電(dian)拋(pao)液的流(liu)動和短路(lu)為原則。

6. 溫度的影響(xiang)

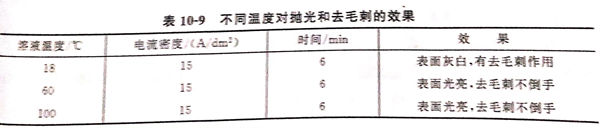

①. 溫度低。 電流效率(lv)低,拋(pao)光不亮(liang)或緩慢(man)。呈灰(hui)白(bai)色(se),無銑切(qie)能力和去毛刺作用。

②. 溫度高(gao)至60℃,溶液擴散(san)作用強,陽極(ji)溶解加快,電拋光性(xing)能好,毛刺除去(qu)不倒手。

③. 溫度太(tai)高至100℃,溶液沸(fei)騰,大量氣(qi)體逸出,表面(mian)拋光(guang)優良,去毛刺不倒手,但惡化(hua)操(cao)作環境。

不同溫度對(dui)拋光和(he)去毛刺的(de)效果見表10-9.

溫(wen)度可(ke)選在70~80℃為(wei)宜。

工藝配方中各組分的作用如下:

①. 磷酸的作用

磷(lin)酸是(shi)電(dian)拋(pao)(pao)光、銑切(qie)、去毛刺溶(rong)(rong)液(ye)的(de)主要成分。屬于中(zhong)等(deng)強度(du)(du)的(de)無機酸,是(shi)促進稠(chou)性黏膜的(de)必不(bu)可少的(de)組(zu)分,其主要作用是(shi)增(zeng)進拋(pao)(pao)光效果,因此(ci),在拋(pao)(pao)光液(ye)中(zhong)的(de)含(han)量比較高。若(ruo)磷(lin)酸含(han)量低(di),使(shi)溶(rong)(rong)液(ye)相(xiang)對(dui)密(mi)度(du)(du)減少,黏度(du)(du)減小,使(shi)離子擴散(san)速率加大,對(dui)金(jin)屬的(de)溶(rong)(rong)解(jie)加快(kuai),不(bu)能(neng)達(da)到整平和拋(pao)(pao)光的(de)目的(de)。但磷(lin)酸濃度(du)(du)也(ye)不(bu)宜過高,否則(ze)電(dian)阻增(zeng)大,電(dian)流升不(bu)上,使(shi)反(fan)應(ying)緩慢。

②. 硫酸的作(zuo)用

硫酸能(neng)提(ti)高(gao)溶(rong)(rong)液(ye)的(de)導電(dian)率(lv),改(gai)善分散(san)能(neng)力,提(ti)高(gao)陽極電(dian)流效率(lv),加速銑切和去(qu)毛刺作(zuo)用(yong)。硫酸含量(liang)控制(zhi)在15%以下。硫酸含量(liang)過高(gao)時,液(ye)面易產生大量(liang)的(de)氣泡,惡化操作(zuo)條(tiao)件,此(ci)外,使(shi)電(dian)拋(pao)液(ye)的(de)化學溶(rong)(rong)解(jie)(jie)能(neng)力強,不易得(de)到(dao)光亮的(de)表(biao)面,且使(shi)溶(rong)(rong)液(ye)中的(de)六價鉻(ge)還原成三價鉻(ge)的(de)速度加快,易使(shi)電(dian)解(jie)(jie)液(ye)老化。

③. 鉻酐的作用

鉻(ge)酐(gan)能使(shi)不銹鋼表(biao)(biao)面(mian)形成氧化薄(bo)層,局部鈍化,保持其不受化學腐(fu)蝕,以獲得光(guang)亮表(biao)(biao)面(mian),有(you)利于尖端(duan)毛(mao)刺電化學溶(rong)解速率的加(jia)快。鉻(ge)酐(gan)濃度太低,不易(yi)獲得光(guang)亮表(biao)(biao)面(mian)。濃度太高時在大電流下,易(yi)產生(sheng)沉淀(dian)析出(chu),降(jiang)低電流效率,使(shi)拋光(guang)表(biao)(biao)面(mian)產生(sheng)麻點等過腐(fu)蝕。三(san)價鉻(ge)超(chao)過15g/L時,拋出(chu)來的表(biao)(biao)面(mian)呈烏光(guang)色。

三(san)、電化學(xue)拋(pao)光銑切去毛刺

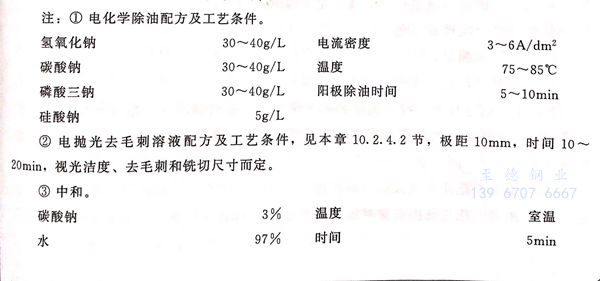

工藝流程:不銹鋼1Cr18Ni9Ti或00Cr17Ni14Mo2→機械拋光→電化學除油①→熱水洗→冷水洗→第一次電拋光②→冷水洗→第二次電拋光(調一個方向)→冷水洗→中和③→水洗→干燥→驗收入庫。

四、溶(rong)液的老化

由于不(bu)(bu)銹鋼的(de)鐵、鉻(ge)、鎳等金屬(shu)元素在電化學過程中被溶人(ren)電拋(pao)光溶液(ye)(ye)中,這些雜質一旦積(ji)累到一定程度,使溶液(ye)(ye)黏稠,電阻增大(da),使不(bu)(bu)銹鋼表面拋(pao)不(bu)(bu)光亮。雜質中三價鉻(ge)起了(le)主要(yao)的(de)作用(yong)。三價鉻(ge)的(de)來源有:

①. 不銹鋼的鉻元素溶解成三價鉻;

②. 溶液中六價鉻(ge)(ge)(鉻(ge)(ge)酐所含的鉻(ge)(ge))還(huan)原成(cheng)三價鉻(ge)(ge)。

陰極(ji)面(mian)積(ji)過大(da)(da)(da),使(shi)六(liu)(liu)(liu)價(jia)鉻(ge)接受電(dian)(dian)子(zi)還原(yuan)成三(san)價(jia)鉻(ge)的速度加快(kuai)。相反,陰極(ji)面(mian)積(ji)減小,陽極(ji)面(mian)積(ji)增(zeng)大(da)(da)(da),電(dian)(dian)流(liu)開大(da)(da)(da),陽極(ji)上產生的氧原(yuan)子(zi)會(hui)使(shi)三(san)價(jia)鉻(ge)氧化為六(liu)(liu)(liu)價(jia)鉻(ge)。如果溶(rong)(rong)液(ye)(ye)中三(san)價(jia)鉻(ge)含量(liang)(liang)太(tai)高時(shi),可增(zeng)加陽極(ji)面(mian)積(ji),使(shi)陰極(ji)面(mian)積(ji):陽極(ji)面(mian)積(ji)=1:5時(shi),大(da)(da)(da)電(dian)(dian)流(liu)電(dian)(dian)解處(chu)理,可使(shi)三(san)價(jia)鉻(ge)含量(liang)(liang)降低,六(liu)(liu)(liu)價(jia)鉻(ge)含量(liang)(liang)升(sheng)高。在(zai)平(ping)常的電(dian)(dian)拋光過程中,陰陽極(ji)面(mian)積(ji)保持在(zai)(1~1.5):1,使(shi)溶(rong)(rong)液(ye)(ye)中的三(san)價(jia)鉻(ge)不(bu)會(hui)很快(kuai)積(ji)累(lei),延緩溶(rong)(rong)液(ye)(ye)的老化過程的時(shi)間。