不銹鋼酸洗液,一般采用氫氟酸、硝酸混合液。在氫氟酸、硝酸廢酸液中,含有一定量的游離酸及金屬鹽類,特別是其中的氟離子及重金屬離子是非常有害的,任其排放將造成環境污染,引起公害。所以,對氫氟酸、硝酸廢酸液必須進行回收處理。這里簡單介紹幾種廢酸回收處理方法。

1. 減壓蒸(zheng)發法

本方法是在真(zhen)空(kong)狀態下,采用低溫蒸(zheng)發,經(jing)冷凝后回(hui)收(shou)酸(suan)(suan)(suan)液(ye)(ye),用硫酸(suan)(suan)(suan)置換(huan)金屬鹽中的硝酸(suan)(suan)(suan)根(gen)與(yu)氟(fu)根(gen)并將其回(hui)收(shou)使用。濃縮液(ye)(ye)經(jing)分離后回(hui)收(shou)硫酸(suan)(suan)(suan)亞鐵,母液(ye)(ye)的硫酸(suan)(suan)(suan)溶液(ye)(ye)作為(wei)循環酸(suan)(suan)(suan),再(zai)用于回(hui)收(shou)系統(tong)。

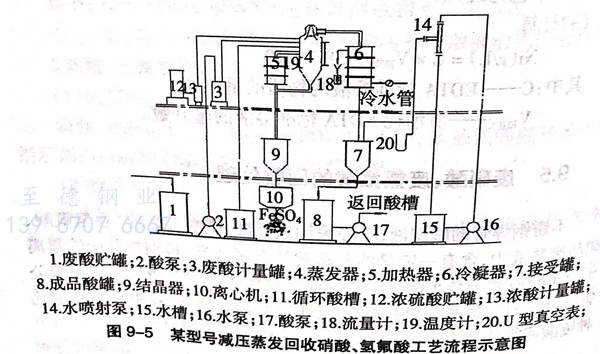

某型號減壓蒸(zheng)(zheng)發回收硝(xiao)酸(suan)(suan)(suan)(suan)(suan)(suan)(suan)、氫(qing)氟酸(suan)(suan)(suan)(suan)(suan)(suan)(suan)工藝流(liu)程示(shi)意(yi)圖見圖9-5,在圖9-5中(zhong)(zhong),來自酸(suan)(suan)(suan)(suan)(suan)(suan)(suan)洗車間(jian)的(de)廢酸(suan)(suan)(suan)(suan)(suan)(suan)(suan)用(yong)(yong)(yong)泵(beng)(beng)打(da)人(ren)廢酸(suan)(suan)(suan)(suan)(suan)(suan)(suan)貯(zhu)罐(guan)(guan)中(zhong)(zhong)貯(zhu)存。廢酸(suan)(suan)(suan)(suan)(suan)(suan)(suan)的(de)總酸(suan)(suan)(suan)(suan)(suan)(suan)(suan)度為3mol/L~4mol/L,硝(xiao)酸(suan)(suan)(suan)(suan)(suan)(suan)(suan)酸(suan)(suan)(suan)(suan)(suan)(suan)(suan)根(gen)為3mol/L~4.5mol/L,氫(qing)氟酸(suan)(suan)(suan)(suan)(suan)(suan)(suan)酸(suan)(suan)(suan)(suan)(suan)(suan)(suan)根(gen)為1mol/L~1.5mol/L,鐵(tie)離子(zi)25g/L,鉻(ge)離子(zi)3g/L~4g/L,鎳離子(zi)2g/L~2.5g/L.然(ran)后用(yong)(yong)(yong)酸(suan)(suan)(suan)(suan)(suan)(suan)(suan)泵(beng)(beng)2打(da)入(ru)(ru)(ru)(ru)廢酸(suan)(suan)(suan)(suan)(suan)(suan)(suan)計量(liang)罐(guan)(guan),借(jie)助水(shui)噴射泵(beng)(beng)所產(chan)(chan)生(sheng)的(de)真(zhen)空,吸(xi)(xi)入(ru)(ru)(ru)(ru)蒸(zheng)(zheng)發器(qi)中(zhong)(zhong),再流(liu)入(ru)(ru)(ru)(ru)加熱(re)器(qi)中(zhong)(zhong),不斷(duan)循(xun)(xun)環(huan)加熱(re)并吸(xi)(xi)入(ru)(ru)(ru)(ru)濃硫酸(suan)(suan)(suan)(suan)(suan)(suan)(suan),進行置換。在蒸(zheng)(zheng)發器(qi)中(zhong)(zhong)產(chan)(chan)生(sheng)酸(suan)(suan)(suan)(suan)(suan)(suan)(suan)蒸(zheng)(zheng)氣,進人(ren)冷(leng)(leng)凝器(qi)中(zhong)(zhong)。冷(leng)(leng)凝為硝(xiao)酸(suan)(suan)(suan)(suan)(suan)(suan)(suan)和氫(qing)氟酸(suan)(suan)(suan)(suan)(suan)(suan)(suan)的(de)再生(sheng)酸(suan)(suan)(suan)(suan)(suan)(suan)(suan),流(liu)入(ru)(ru)(ru)(ru)接(jie)受罐(guan)(guan)7中(zhong)(zhong),再流(liu)入(ru)(ru)(ru)(ru)成品酸(suan)(suan)(suan)(suan)(suan)(suan)(suan)罐(guan)(guan)中(zhong)(zhong),用(yong)(yong)(yong)酸(suan)(suan)(suan)(suan)(suan)(suan)(suan)泵(beng)(beng)打(da)入(ru)(ru)(ru)(ru)車間(jian)重復使(shi)用(yong)(yong)(yong)。蒸(zheng)(zheng)發后的(de)殘液流(liu)入(ru)(ru)(ru)(ru)結晶(jing)器(qi)中(zhong)(zhong)結晶(jing),再流(liu)人(ren)離心機中(zhong)(zhong)進行固(gu)液分離,固(gu)體(ti)硫酸(suan)(suan)(suan)(suan)(suan)(suan)(suan)亞鐵(tie)回收。母(mu)液流(liu)人(ren)循(xun)(xun)環(huan)酸(suan)(suan)(suan)(suan)(suan)(suan)(suan)槽(cao)(cao)中(zhong)(zhong)作(zuo)(zuo)為循(xun)(xun)環(huan)酸(suan)(suan)(suan)(suan)(suan)(suan)(suan)再吸(xi)(xi)人(ren)蒸(zheng)(zheng)發器(qi)中(zhong)(zhong)作(zuo)(zuo)為載體(ti)使(shi)用(yong)(yong)(yong)。系統中(zhong)(zhong)所用(yong)(yong)(yong)的(de)真(zhen)空由水(shui)噴射泵(beng)(beng)產(chan)(chan)生(sheng)。用(yong)(yong)(yong)水(shui)泵(beng)(beng)與水(shui)槽(cao)(cao)打(da)循(xun)(xun)環(huan)以節約用(yong)(yong)(yong)水(shui)。

2. 溶劑萃取法

溶劑萃取(qu)法于1973年在瑞(rui)典研(yan)究成(cheng)功,1975年美國也開(kai)始研(yan)究;1978年日本日新(xin)煉鋼公司,在瑞(rui)典研(yan)究的(de)基礎上(shang),完成(cheng)了(le)不銹鋼廢酸洗液中硝酸、氫氟(fu)酸的(de)工(gong)業回(hui)收處理裝置(zhi)的(de)研(yan)究。原西(xi)德、日本有關專家來我國的(de)技術交流中都提(ti)到了(le)這個(ge)新(xin)方法。

萃(cui)(cui)取(qu)是在混合(he)(he)(he)物(wu)中(zhong)(zhong)加入某(mou)種溶(rong)(rong)劑(ji),利(li)用(yong)混合(he)(he)(he)物(wu)的(de)(de)(de)多種成分(fen)(fen)在該溶(rong)(rong)劑(ji)中(zhong)(zhong)溶(rong)(rong)解度的(de)(de)(de)不同(tong)將(jiang)它(ta)們(men)分(fen)(fen)離的(de)(de)(de)一種方法。用(yong)溶(rong)(rong)劑(ji)分(fen)(fen)離液體混合(he)(he)(he)物(wu)中(zhong)(zhong)各組分(fen)(fen)的(de)(de)(de),叫“液-液萃(cui)(cui)取(qu)”或“溶(rong)(rong)劑(ji)萃(cui)(cui)取(qu)”。

萃(cui)取劑(ji)(ji)通常指液(ye)(ye)-液(ye)(ye)萃(cui)取所用(yong)的(de)(de)溶(rong)(rong)劑(ji)(ji)。要求溶(rong)(rong)劑(ji)(ji)與被萃(cui)取的(de)(de)溶(rong)(rong)液(ye)(ye)不相混溶(rong)(rong),同時又須(xu)對被萃(cui)取的(de)(de)溶(rong)(rong)質具有選擇性(xing)的(de)(de)溶(rong)(rong)解能力。例如磷酸三丁酯等。中(zhong)性(xing)膦酸酯就是常用(yong)的(de)(de)萃(cui)取劑(ji)(ji)。

溶(rong)劑(ji)萃(cui)取法(fa)就(jiu)是(shi)利用一種(zhong)能溶(rong)解混合(he)物中(zhong)的(de)一種(zhong)組(zu)(zu)分(fen),但不(bu)溶(rong)解其他組(zu)(zu)分(fen)的(de)溶(rong)劑(ji),溶(rong)解這(zhe)種(zhong)組(zu)(zu)分(fen),然后(hou)從(cong)混合(he)物中(zhong)分(fen)離出(chu)這(zhe)種(zhong)組(zu)(zu)分(fen)的(de)過程,從(cong)而達到分(fen)離、精制所需物質的(de)方法(fa)。

溶劑萃取法是在常溫下操作(zuo),故耐腐蝕材料(liao)易(yi)解決,并且設備簡(jian)單,能(neng)耗(hao)少,又(you)適于(yu)構(gou)成密封循環系統,故作(zuo)為公害(hai)防止技術,近年來,尤其受(shou)到(dao)重(zhong)視(shi)。特別是環保(bao)法律(lv)嚴(yan)格的瑞(rui)典、美國、日本等國家,已將溶媒萃取應(ying)用于(yu)工業廢水(shui)處理(li)。

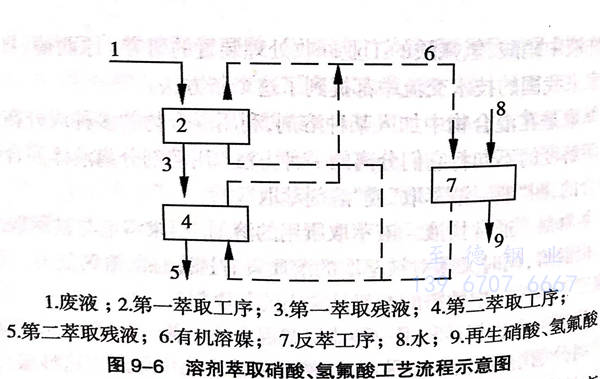

溶(rong)(rong)劑(ji)(ji)淬取(qu)硝(xiao)(xiao)酸(suan)、氫(qing)(qing)(qing)氟(fu)酸(suan)工(gong)(gong)(gong)藝流程見圖9-6.在圖9-6中(zhong)(zhong),廢液(ye)在第一萃取(qu)工(gong)(gong)(gong)序中(zhong)(zhong)與有(you)機溶(rong)(rong)媒逆(ni)流接(jie)(jie)觸;對(dui)有(you)機溶(rong)(rong)媒分(fen)配(pei)系數(shu)(shu)大(da)的(de)硝(xiao)(xiao)酸(suan),則(ze)被萃取(qu)到有(you)機相(xiang)中(zhong)(zhong)。第一萃取(qu)液(ye)送(song)至反(fan)萃工(gong)(gong)(gong)序中(zhong)(zhong)。而萃取(qu)殘液(ye)則(ze)在第二萃取(qu)工(gong)(gong)(gong)序繼續和(he)有(you)機溶(rong)(rong)媒逆(ni)流接(jie)(jie)觸,此(ci)時分(fen)配(pei)系數(shu)(shu)小的(de)無機酸(suan),如氫(qing)(qing)(qing)氟(fu)酸(suan)即被萃取(qu)。第二萃取(qu)液(ye)和(he)第一萃取(qu)液(ye)合(he)流送(song)到反(fan)萃,來自第二萃取(qu)工(gong)(gong)(gong)序的(de)萃取(qu)殘液(ye)送(song)往(wang)中(zhong)(zhong)和(he)工(gong)(gong)(gong)序或金屬回(hui)收(shou)工(gong)(gong)(gong)序。在反(fan)萃工(gong)(gong)(gong)序中(zhong)(zhong),采用水為(wei)反(fan)萃劑(ji)(ji),將有(you)機相(xiang)與硝(xiao)(xiao)酸(suan)、氫(qing)(qing)(qing)氟(fu)酸(suan)分(fen)開。硝(xiao)(xiao)酸(suan)、氫(qing)(qing)(qing)氟(fu)酸(suan)作為(wei)回(hui)收(shou)酸(suan)被取(qu)出,送(song)往(wang)酸(suan)洗車間再(zai)次使用。反(fan)萃了無機酸(suan)后(hou)的(de)再(zai)生有(you)機溶(rong)(rong)媒,分(fen)成兩列(lie)并(bing)列(lie)地送(song)至第一和(he)第二萃取(qu)工(gong)(gong)(gong)序重復使用。有(you)機溶(rong)(rong)媒的(de)量取(qu)決于廢液(ye)中(zhong)(zhong)硝(xiao)(xiao)酸(suan)及氫(qing)(qing)(qing)氟(fu)酸(suan)的(de)濃度。

該方法使(shi)(shi)用(yong)的(de)(de)(de)溶劑(ji)是被(bei)稱為TBP的(de)(de)(de)中性(xing)膦酸(suan)(suan)酯(zhi)(zhi),例(li)如磷(lin)酸(suan)(suan)三丁(ding)酯(zhi)(zhi)、磷(lin)酸(suan)(suan)三辛酯(zhi)(zhi)、磷(lin)酸(suan)(suan)二(er)丁(ding)酯(zhi)(zhi)或它們的(de)(de)(de)混(hun)合物,采用(yong)煤油(you)(you)、甲苯(ben)(ben)、苯(ben)(ben)、四(si)氯(lv)(lv)化碳作為稀(xi)釋劑(ji)。一般是采用(yong)煤油(you)(you)稀(xi)釋了(le)的(de)(de)(de)75%TBP(磷(lin)酸(suan)(suan)三丁(ding)酯(zhi)(zhi)),其萃取(qu)能力取(qu)決于(yu)預先在(zai)廢(fei)液中加入的(de)(de)(de)硫酸(suan)(suan)或鹽酸(suan)(suan)的(de)(de)(de)濃度(使(shi)(shi)廢(fei)液中的(de)(de)(de)硝酸(suan)(suan)、氫氟(fu)酸(suan)(suan)游離并使(shi)(shi)廢(fei)液中的(de)(de)(de)金(jin)屬變成硫酸(suan)(suan)鹽或氯(lv)(lv)化物,以(yi)防(fang)止轉移(yi)到有(you)(you)機相(xiang)(xiang)中),兩(liang)相(xiang)(xiang)(水相(xiang)(xiang)和有(you)(you)機相(xiang)(xiang))的(de)(de)(de)流速(su)比(bi)以(yi)及(ji)萃取(qu)段數(shu)。萃取(qu)法能量消耗少(shao),沒(mei)有(you)(you)高溫部分(fen),防(fang)腐(fu)材(cai)料容易解(jie)決;使(shi)(shi)用(yong)的(de)(de)(de)試劑(ji)少(shao),回(hui)收酸(suan)(suan)的(de)(de)(de)價(jia)值(zhi)高于(yu)處理費用(yong);硝酸(suan)(suan)、氫氟(fu)酸(suan)(suan)回(hui)收可(ke)循環用(yong)于(yu)酸(suan)(suan)洗。操作設備易實現(xian)連續化、自動化。

3. 中和處理法

將酸洗(xi)廢(fei)液(ye)用(yong)(yong)堿性物質(zhi)如石(shi)灰(hui)(hui)或石(shi)灰(hui)(hui)乳(ru)進行(xing)中(zhong)和(he)處理,分離(li)澄(cheng)清(qing)液(ye)和(he)泥漿,而(er)分別廢(fei)棄。但使(shi)用(yong)(yong)石(shi)灰(hui)(hui)中(zhong)和(he)又(you)要一套配(pei)制(zhi)石(shi)灰(hui)(hui)乳(ru)的設(she)備(bei),而(er)且(qie)有大量中(zhong)和(he)渣(zha)子處理也是比(bi)較(jiao)困(kun)難的。如無配(pei)制(zhi)石(shi)灰(hui)(hui)乳(ru)和(he)清(qing)渣(zha)的設(she)備(bei),也可(ke)使(shi)用(yong)(yong)液(ye)體的氫氧化鈉(na)加水稀釋后與廢(fei)酸中(zhong)和(he)連同泥漿一齊(qi)排放。

用(yong)石灰中和(he)的(de)反應機理如下式(shi):

HF+HNO3+Me(NO3)n+Ca(OH)2→2Me(OH)2+CaF2+Ca(NO3)2+H2O

注:其中Me代表 Fe+3、Cr+3、Ni+2

中和(he)處(chu)理(li)(li)法的(de)(de)優點是處(chu)理(li)(li)設備簡單,處(chu)理(li)(li)操作容易(yi),中和(he)劑便宜,稀酸廢液也能同時(shi)處(chu)理(li)(li),設備投資少;缺點是價格很貴的(de)(de)氫氟酸、

硝酸和(he)鉻鎳等金屬中(zhong)和(he)廢(fei)棄了,生(sheng)成(cheng)大量的金屬氫氧化(hua)物泥漿(jiang)處(chu)(chu)理(li)(li)(li)困難,同時還需要花(hua)費人工(gong)費用(yong)和(he)中(zhong)和(he)劑費用(yong)。澄清液中(zhong)的硝酸鈣(gai)排(pai)入(ru)水體中(zhong),必然會引起公害和(he)漁業問題。中(zhong)和(he)處(chu)(chu)理(li)(li)(li)是最不經(jing)濟(ji)的方(fang)法,作為今后(hou)的處(chu)(chu)理(li)(li)(li)方(fang)法是不適用(yong)的,但是目前(qian)對低酸廢(fei)水的處(chu)(chu)理(li)(li)(li)大部分還是采用(yong)中(zhong)和(he)法。

4. 化(hua)學處理法

化學(xue)處(chu)理(li)法是利用化學(xue)反(fan)應對酸(suan)洗廢(fei)液(ye)中的(de)硝(xiao)酸(suan)、氫(qing)氟(fu)酸(suan)進(jin)行處(chu)理(li)和回收(shou)。處(chu)理(li)和回收(shou)時,可(ke)根據(ju)具體情況(kuang),利用其中一個或幾個方法進(jin)行硝(xiao)酸(suan)、氫(qing)氟(fu)酸(suan)廢(fei)液(ye)的(de)處(chu)理(li)和回收(shou)。

a. 從酸洗廢液中(zhong)回收(shou)氟化鈣和硝酸銨

將酸洗廢液加氨進行中和,為防止鐵、鎳、鉻等生成絡鹽,同時將它們以氫氧化物沉淀,并過濾分離,分離后的濾液制成粗硝酸銨。用這個方法可回收高純度的氟化鈣、粗硝酸銨,NHNO3為95%~97%,CaF2為0.01%以下,(NH4)2SO4為2%~3%,其他為1%以下。

b.從酸洗廢液中回收鉻酸鋇

將酸洗廢(fei)液用苛性堿(jian)調(diao)pH值為2~3,大部(bu)分鐵生(sheng)成氫氧化鐵

沉淀,過(guo)濾(lv)除(chu)去鐵、鎳氫氧(yang)(yang)化(hua)(hua)物和氟化(hua)(hua)鈣沉淀,在(zai)濾(lv)液中加人氯(lv)化(hua)(hua)鋇,以鉻酸(suan)(suan)鋇回(hui)收鉻。氧(yang)(yang)化(hua)(hua)劑(ji)(ji)用漂白粉或次(ci)氯(lv)酸(suan)(suan)鈉(na)、氯(lv)氣、溴水、過(guo)氧(yang)(yang)化(hua)(hua)氫、過(guo)氧(yang)(yang)化(hua)(hua)鈉(na)等。除(chu)漂白粉外,其(qi)他氧(yang)(yang)化(hua)(hua)劑(ji)(ji)必須與石(shi)灰乳一齊使(shi)用。鉻在(zai)酸(suan)(suan)性溶液中氧(yang)(yang)化(hua)(hua)時,加入過(guo)硫酸(suan)(suan)銨(an)、高錳酸(suan)(suan)鉀等強氧(yang)(yang)化(hua)(hua)劑(ji)(ji),不加熱也能氧(yang)(yang)化(hua)(hua)成鉻酸(suan)(suan)。

在堿性溶液中Cr+3很容易氧化成Cr+6,其反應機理如下:

Ca+2+2(OH)-1→Ca(OH)2

Cr+3→Cr+6+3e

Ba+2+CrO4-2→BaCrO4

鉻(ge)酸鋇為(wei)黃(huang)色結(jie)晶沉淀,過濾脫水(shui)得到鉻(ge)酸鋇的結(jie)晶粉末。

c. 從酸洗(xi)廢液中回(hui)收氟硅酸鈉、硝酸鉀、硫化(hua)鎳和鉻制品

酸洗廢液與可溶性硝酸鹽或二氧化硅反應生成不溶性氟化物,如廢液和二氧化硅反應、放置、過濾。放置液中加入硝酸鉀,經過濾、沉淀、干燥,得到約99.9%白色粉末;濾液通氨中和至pH=7,經過濾從沉淀物中回收鉻制品,在濾液中加入足夠量的KCl使NH,NO3變成KNO3,加熱后,放入(NH4)2S并過濾、干燥。

反應機理如下(xia):

6HF+SiO2→H2SiF6+2H2O

H2SiF6+2KNO3→K2SiF6+2HNO3

HN4O3+Fe(NO3)3+Cr(NO3)3+7NO3+6H2O→7NH4NO3+Fe(OH)+Cr(OH)3

NH4NO3+KCl→KNO3+NH4Cl

(NH4)2+Ni(NO3)2→NiS+2NH4NO3

殘液中含有的KNO3、NH4CI等用蒸發濃縮的方法進行回收和利用。